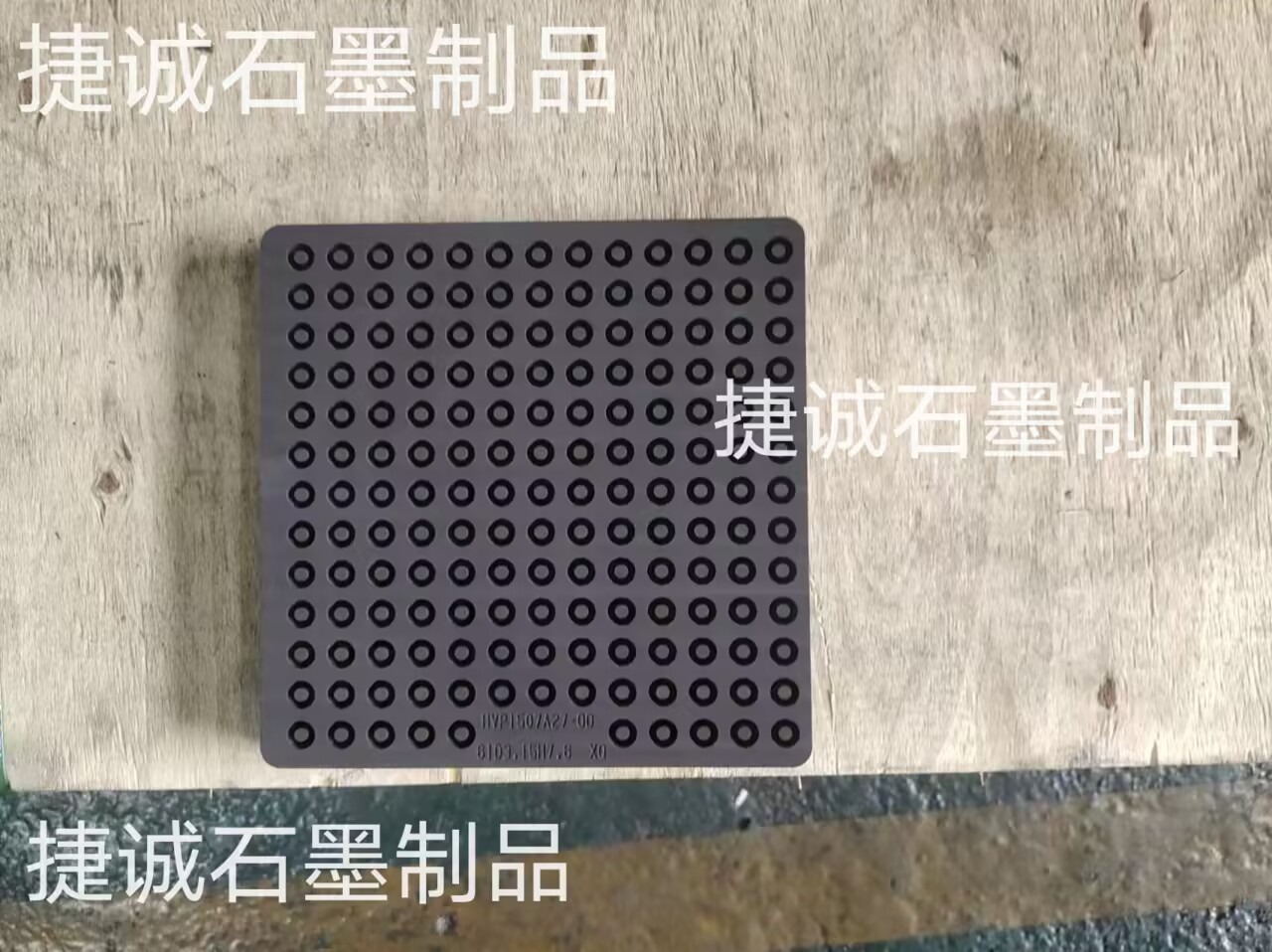

粉环烧结石墨模具,粉柱烧结石墨模具,粉柱粉环烧结石墨模具,石墨模具加工,石墨模具,烧结石墨模具,石墨模具生产厂家

粉环烧结石墨模具的作业原理基于石墨资料的导热性、耐高温性及化学稳定性,通过支撑粉环生坯、促进热量传递并控制烧结环境,完结粉环的细密化与成型。以下从中心功用、技能完结、运用优势三个层面打开剖析:

一、中心功用:支撑与导热

支撑粉环生坯

模具作为承烧板或容器,直接承载粉环生坯,防止其在高温烧结过程中因重力或热应力导致变形。例如,在热压烧结中,石墨模具需承受16-50MPa的压力,一起坚持结构稳定性。

促进热量传递

石墨的导热系数可达100-200W/(m·K),远高于普通陶瓷资料。在烧结炉中,模具通过高效导热使粉环均匀受热,缩短烧结周期。例如,将烧结温度从753K进步至773K后,粉环细密度明显提升,这得益于石墨模具的快速传热能力。

二、技能完结:热压同步与气氛控制

热压同步工艺

在热压烧结中,石墨模具兼具发热元件与模具支撑功用。通过加压加热同步进行,使粉环在1350-1450℃高温下短时间细密化,单位压力可降至冷压的1/10。例如,硬质合金烧结中,石墨模具可完结67-100公斤力/平方厘米的低压成型。

气氛维护与隔热

防氧化办法:在模具表面面包裹石墨毡,防止外侧散热导致温度梯度,影响烧结质量。

隔层规划:粉体与模具压杆间用2层石墨纸离隔,既防止粘结,又进步导电性。例如,在SPS(放电等离子烧结)中,石墨纸可保证直流脉冲电流顺畅穿过粉体。

三、运用优势:高效、精准与经用

高效细密化

石墨模具的热膨胀系数低(仅为铜的1/30),在高温下尺度稳定性强,可削减粉环烧结后的缩短裂纹。例如,通过延长保温时间至40分钟,粉环细密度得到明显改善。

加工精度高

石墨模具可加工成杂乱形状,如“凹”字形截面成型模与通孔截面中心模组合,降低出产能耗。一起,其机械加工功能优于金属,可制作高精度模具。

运用寿命长

采用电火花烧结工艺制成的石墨模具,成本仅为传统机加工模具的1/10,但运用寿命进步6.4倍。例如,涂敷陶瓷粉末后,模具耐热功能提升,可烧结WC-Co合金等高硬度资料。

-

石墨半导体IC封装治具,电子烧结石墨模具,烧结石墨模具,二极管封装石墨模具,半导体烧结石墨模具,石墨模具,高纯石墨模具,石墨模具加工,高纯石墨模具加工,石墨模具生产厂家

-

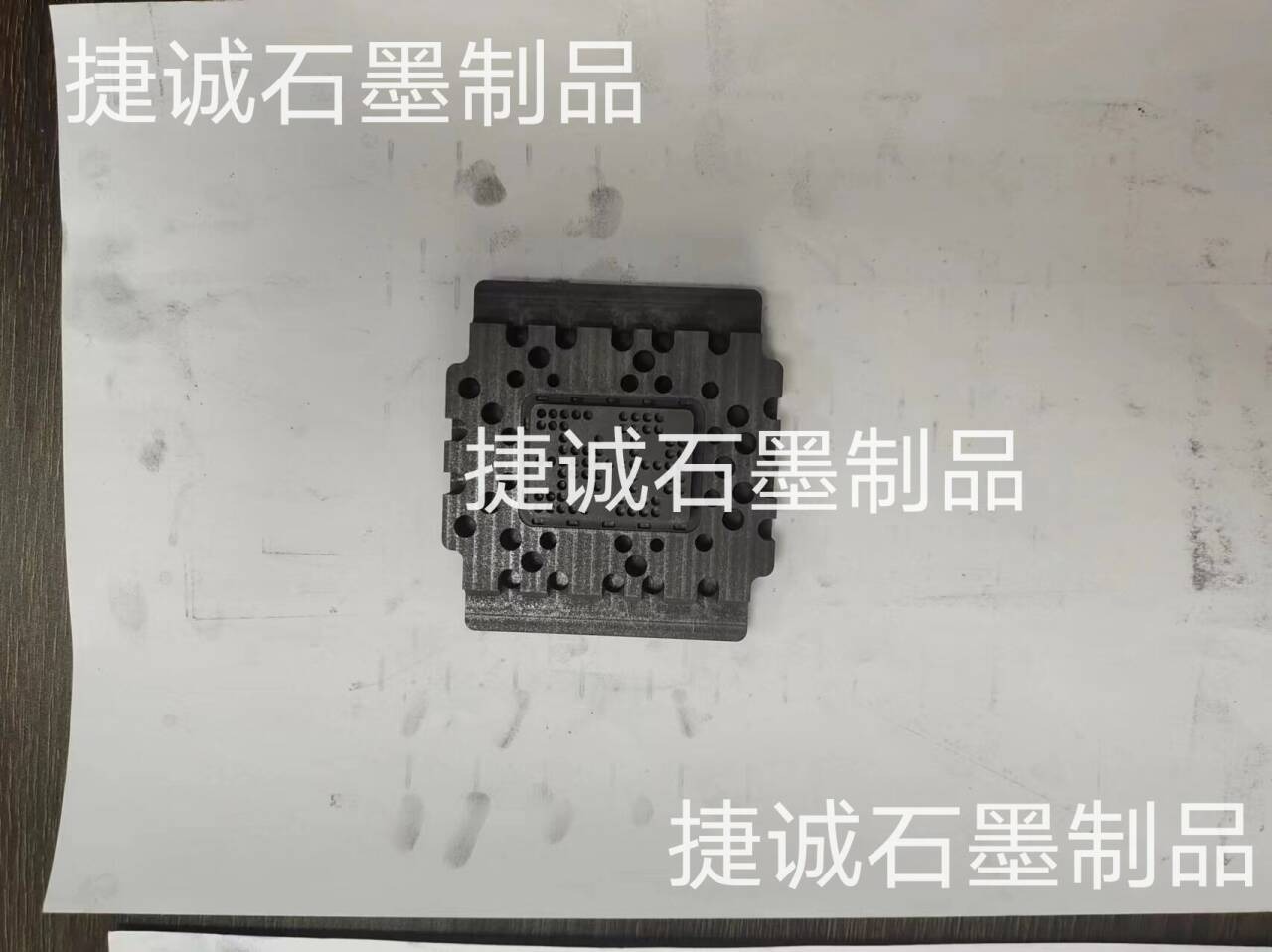

石墨治具,石墨治具,高纯石墨模具,石墨夹具,精密石墨模具,石墨模具加工,烧结石墨模具,散热石墨模具,高纯石墨模具加工,石墨模具加工厂,石墨模具生产厂家

-

石墨模具,电子烧结石墨模具,石墨夹具,高纯石墨模具,烧结石墨模具,封装石墨模具,石墨模具加工厂,石墨模具加工,石墨治具,石墨夹具,石墨模具生产厂家,石墨模具加工厂

-

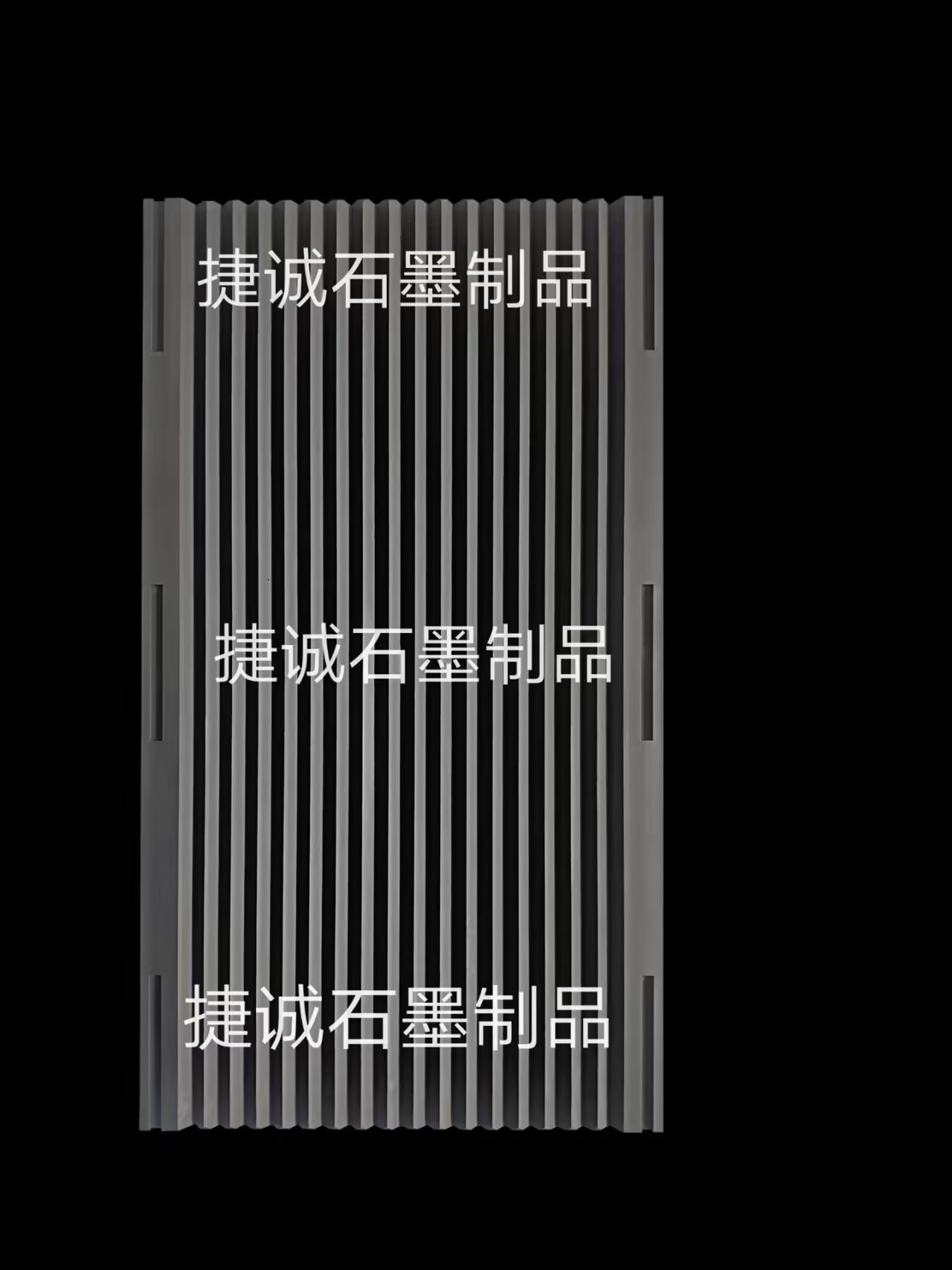

V型槽,烧结用石墨舟皿,高纯度石墨板,硬质合金烧结用抗氧化舟皿,槽型盛料盘,v型料盘,V型石墨舟皿,硬质合金烧结石墨舟,石墨舟皿,石墨舟皿加工,石墨舟皿生产厂家

-

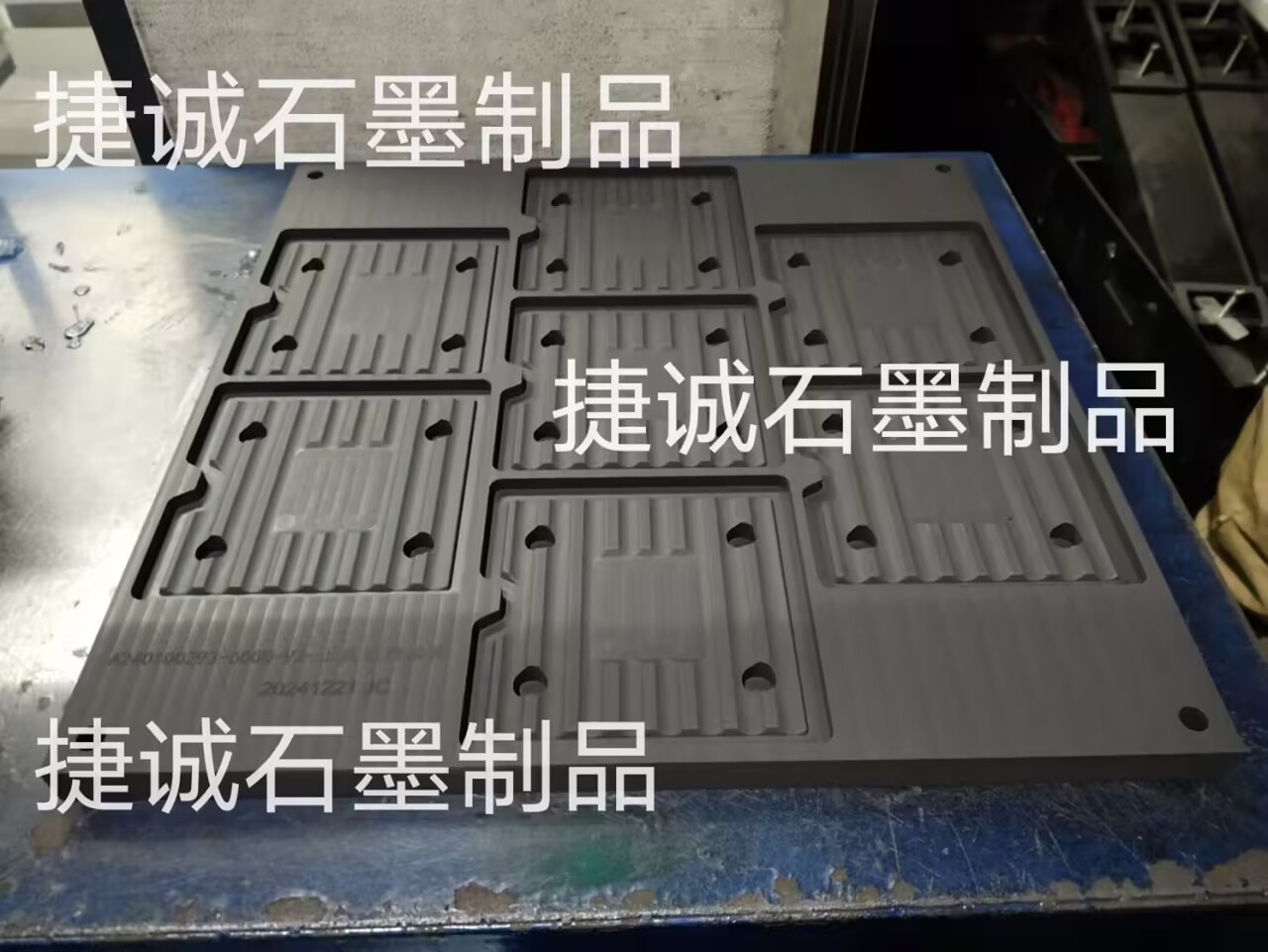

石墨模具,VC烧结石墨模具,散热石墨模具,石墨治具,石墨模具加工,VC石墨模具,石墨模具加工,VC散热石墨模具,石墨模具加工厂,高纯石墨模具,石墨模具加工厂

-

硬质合金烧结v型槽,V型石墨舟皿,高纯度石墨方舟,高纯烧结石墨制品,硬质合金石墨舟皿加工,冶炼用抗氧化石墨槽舟,v型双向斜槽石墨舟皿,V型石墨舟皿生产厂家,石墨舟皿生产厂家