焊接石墨模具,石墨模具,电子烧结石墨模具,VC散热石墨模具,烧结石墨模具,均温板石墨模具,石墨模具加工,石墨模具生产厂家

焊接石墨模具是精细焊接的"控温与定型中心",能将温差控制在±3℃,接头强度合格率提高至99%。高纯度石墨(≥99.9%)在1600℃下安稳不蒸发,加工精度达±0.005mm,适配航空航天、半导体等高端焊接场景,良率最高提高14.5%。

在航空航天部件焊接、高温合金钎焊、半导体封装焊接等精细工艺中,焊接石墨模具是 “控温与定型的中心”—— 优质焊接石墨模具能将焊接区域温差控制在±3℃,接头强度合格率提高至99%;而残次模具或许因导热不均导致工件变形,或因高温氧化污染焊缝,使整批产品作废。焊接石墨模具与一般石墨模具的差异,在于其需一起满足 “高温安稳性 + 精细定型 + 抗氧化” 三大要求,尤其在真空钎焊、激光焊接等场景中,对模具的纯度、导热性、外表精度要求极高。今日就来解析焊接石墨模具的中心优势、技能关键及选型逻辑,告诉你为何它能成为高端焊接工艺的 “刚需之选”。

一、3大中心优势:为何焊接场景非石墨模具不可?

焊接石墨模具的独特功能,使其在高温焊接中难以被金属模具替代:

导热均匀:让焊缝 “受热一致”,削减应力变形

石墨的导热系数(150-200W/m2K)是不锈钢的5倍,且导热方向性差异≤5%(金属模具常达20%)。在钛合金真空钎焊中,石墨模具能让焊接区域(800-1200℃)的温差控制在±3℃,而金属模具因部分过热导致温差达±15℃,工件变形量是石墨模具的4倍。某航空发动机厂的测验显现,用石墨模具焊接的涡轮叶片,平面度差错≤0.05mm,是金属模具的1/5。

耐高温 + 抗氧化:1600℃下功能安稳,不污染焊缝

焊接石墨模具选用固定碳≥99.9% 的高纯石墨(杂质≤50ppm),经 2800℃高温石墨化处理,在1600℃真空或慵懒气氛中几乎不蒸发(总蒸发物≤0.005%),防止了金属模具高温下的元素分散(如不锈钢模具的 Cr、Ni 会污染钛合金焊缝)。在1200℃镍基合金焊接中,石墨模具的污染率<0.01%,而陶瓷模具因釉料脱落污染率达 0.5%。

易加工成型:复杂焊缝的 “定制专家”

石墨的切削加工性是金属的3倍,能加工出0.1mm 宽的导流槽、R0.05mm 的圆角等精细结构,完美适配异形焊缝(如航空导管的环形焊缝、半导体芯片的引线键合区)。某半导体封装厂用五轴加工的石墨模具,焊接精度达±0.005mm,满足芯片引脚与基板的对准要求,良率从85%提高至99%。

二、4类中心场景:精准匹配焊接工艺需求

不同焊接工艺对石墨模具的要求差异显著,需依据温度、气氛、工件材质精准选型:

真空钎焊(航空航天部件,800-1200℃)

中心需求:导热均匀(温差≤5℃)、低蒸发(防止污染真空环境)、高强度(抗工件热膨胀压力)。 适配模具:99.95% 高纯石墨(密度1.88-1.92g/cm3),外表经 SiC涂层处理(抗氧化+耐磨),定位销公役±0.01mm(确保工件对准)。某航天企业用此模具焊接火箭发动机喷管,钎焊层厚度误差≤0.02mm,是金属模具的1/3。

适配模具:99.95%高纯石墨(密度1.88-1.92g/cm3),外表经SiC涂层处理(抗氧化+耐磨),定位销公役±0.01mm(确保工件对准)。某航天企业用此模具焊接火箭发动机喷管,钎焊层厚度误差≤0.02mm,是金属模具的1/3。

激光焊接(动力电池极耳、汽车车身,室温 - 500℃)

中心需求:外表润滑(Ra≤0.8μm,防止激光反射搅扰)、散热快(防止工件部分过热)、轻量化(便于自动化转移)。 适配模具:中高密度石墨(1.85g/cm3),外表经抛光处理,规划导流槽(宽2mm,深1mm)加快散热。某动力电池厂测验显现,用石墨模具激光焊接极耳,虚焊率从3%降至0.1%,焊接速度提高20%。

适配模具:中高密度石墨(1.85g/cm3),外表经抛光处理,规划导流槽(宽2mm,深1mm)加快散热。某动力电池厂测验显现,用石墨模具激光焊接极耳,虚焊率从 3%降至0.1%,焊接速度提高20%。

分散焊接(高温合金、金属基复合材料,1000-1600℃)

中心需求:高温强度高(1600℃抗折强度≥20MPa)、耐磨性好(接受工件揉捏冲突)、尺度安稳(热变形≤0.01mm/m)。 适配模具:高密度石墨(1.9g/cm3)+ 梯度SiC 涂层(厚度8-10μm),工作面硬度≥HV300,能接受5MPa 的焊接压力不变形。某高温合金厂用此模具,分散焊接的接头强度达母材的95%,比金属模具高10%。

适配模具:高密度石墨(1.9g/cm3)+ 梯度SiC涂层(厚度8-10μm),工作面硬度≥HV300,能接受5MPa 的焊接压力不变形。某高温合金厂用此模具,分散焊接的接头强度达母材的95%,比金属模具高10%。

半导体封装焊接(芯片与基板键合,200-400℃)

中心需求:高纯度(固定碳≥99.99%,防止微粒污染)、高精度(定位公役 ±0.005mm)、防粘连(不与焊锡反响)。 适配模具:超高纯石墨 + BN涂层(厚度 3-5μm),选用五轴联动加工,键合区外表粗糙度 Ra≤0.05μm。某芯片封装厂用此模具,键合良率从90%提高至99.5%,单批次削减5000片芯片作废。

适配模具:超高纯石墨+ BN涂层(厚度3-5μm),选用五轴联动加工,键合区外表粗糙度 Ra≤0.05μm。某芯片封装厂用此模具,键合良率从90%提高至99.5%,单批次削减5000片芯片作废。

三、4大选型关键:避开焊接模具 “短命” 圈套

材质纯度:固定碳≥99.9%,杂质是 “焊缝杀手”

焊接模具的固定碳含量直接影响焊缝纯度:99.9%纯度的石墨,铁、硅等杂质≤50ppm,在1000℃下蒸发物≤0.005%;而99.5%纯度的石墨,杂质达500ppm,蒸发物污染或许导致焊缝强度下降20%。检测方法:要求厂家供给第三方纯度陈述(如SGS的 ICP-MS分析),重点核对 Fe、Si、Al 含量(均≤10ppm)。

加工精度:定位公役≤±0.01mm,确保焊接对准

模具的定位销、焊缝型腔需用五轴加工中心(定位精度±0.001mm)加工,确保工件安装误差≤0.01mm(误差超0.02mm 会导致焊缝错位)。外表粗糙度 Ra≤1.6μm(削减工件划伤),平面度≤0.02mm/m(防止部分间隙影响焊接压力)。某测验显现,精度合格的模具,焊接接头的尺度一致性是一般模具的3倍。

抗氧化处理:涂层或浸渍,延长高温寿数

在空气或弱氧化气氛焊接(如激光焊接)中,模具需做抗氧化处理:

高温焊接(>800℃):选 SiC 涂层(厚度5-10μm,附着力≥8MPa),1000℃氧化失重≤0.03%/100h;

中低温焊接(<800℃):用树脂浸渍(孔隙率从5%降至1%),本钱仅为涂层的 1/3。未处理的石墨模具,在空气焊接中寿数仅50次,而涂层处理后可达200次以上。

未处理的石墨模具,在空气焊接中寿数仅50次,而涂层处理后可达200次以上。

结构规划:“随形 + 导流”,贴合焊接工艺

优异的焊接模具规划需:

随形冷却:依据工件形状规划石墨导流槽(宽2-5mm),加快焊缝散热;

压力缓冲:在受力部位设置0.1mm厚的弹性石墨层(硬度50ShoreA),防止刚性触摸导致工件压伤;

减重规划:非受力区做镂空处理(减重30%),便于自动化转移。

四、保护3步法:让焊接模具寿数延长2倍

焊接后清洁:防止焊渣残留 “侵蚀” 模具

每次运用后,用软质尼龙刷(硬度≤邵氏60)铲除外表焊渣,缝隙处用超声波清洗(40kHz,30分钟);若有焊锡粘连,用300℃热风吹软后悄悄剥离,制止用金属工具刮擦(防止损害外表)。

定期查看:重点关注微裂纹和尺度变化

每运用50次后,用荧光渗透剂检测模具外表(灵敏度≥2级),任何长度>0.1mm 的裂纹都需标记(累计长度超3mm 应作废);用激光干涉仪复测平面度(误差超 0.05mm/m 需返厂修磨)。

储存标准:枯燥洁净,防止受潮氧化

闲置模具需寄存在枯燥柜(湿度40%-60%),防止触摸腐蚀性气体(如焊接车间的臭氧、烟气);长期寄存(>1个月)前,需在200℃烘箱中烘干2小时,去除吸附的水汽。

焊接石墨模具的价值,在于其能精准满足高温焊接对 “控温、定型、洁净” 的三重需求。选择时需依据焊接温度(低温 / 高温)、气氛(真空 / 空气)、工件材质(合金 / 半导体)匹配材质与精度,一起做好日常保护 —— 优质焊接石墨模具的运用寿数可达500-1000次,是一般模具的3-5倍,虽收购本钱高30%,但经过焊接良率提高带来的收益,一般1个月就能收回差价。在高端焊接领域,它不是 “耗材”,而是提高产品竞争力的 “中心装备”。

-

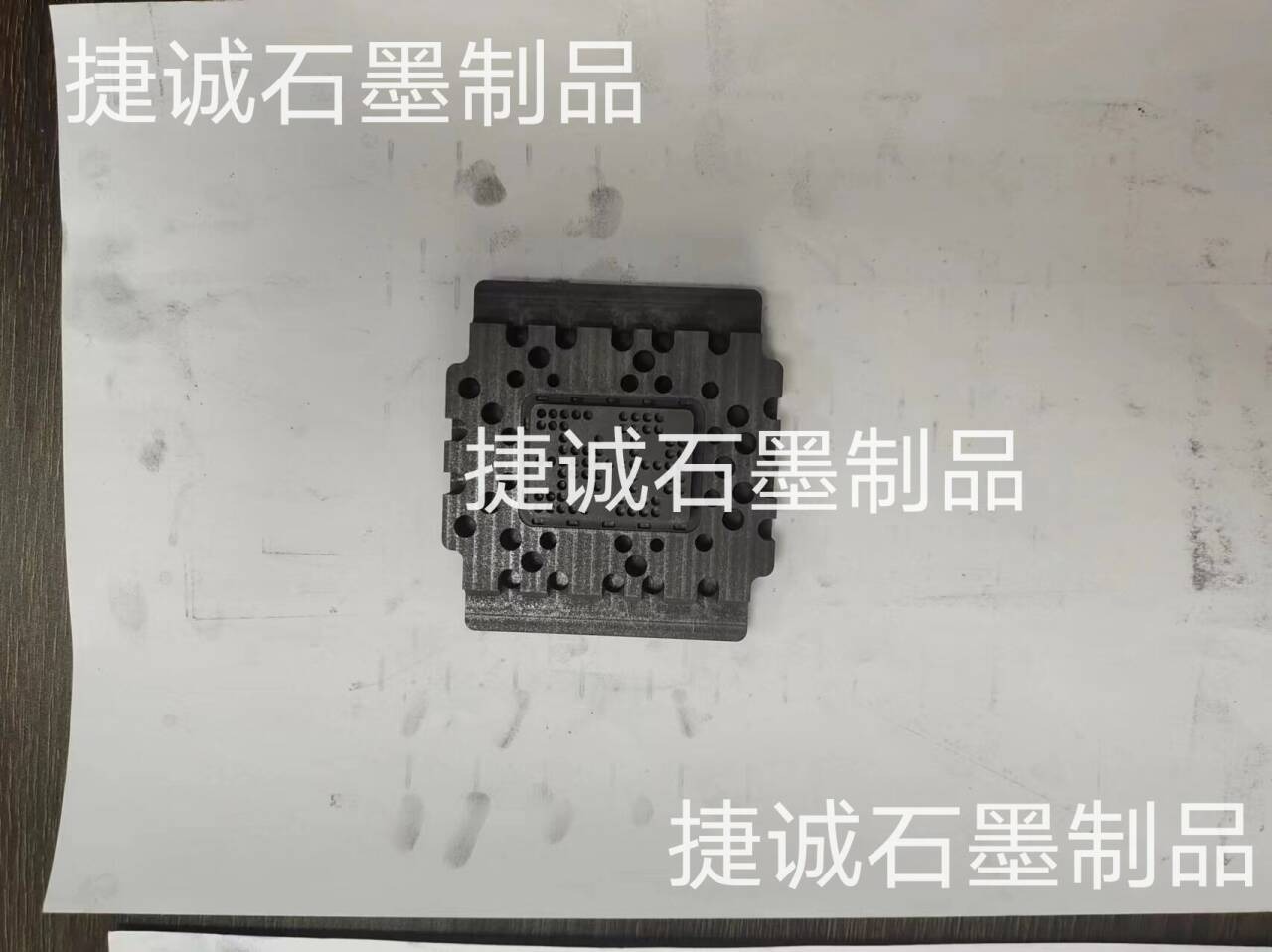

石墨半导体IC封装治具,电子烧结石墨模具,烧结石墨模具,二极管封装石墨模具,半导体烧结石墨模具,石墨模具,高纯石墨模具,石墨模具加工,高纯石墨模具加工,石墨模具生产厂家

-

石墨治具,石墨治具,高纯石墨模具,石墨夹具,精密石墨模具,石墨模具加工,烧结石墨模具,散热石墨模具,高纯石墨模具加工,石墨模具加工厂,石墨模具生产厂家

-

石墨模具,电子烧结石墨模具,石墨夹具,高纯石墨模具,烧结石墨模具,封装石墨模具,石墨模具加工厂,石墨模具加工,石墨治具,石墨夹具,石墨模具生产厂家,石墨模具加工厂

-

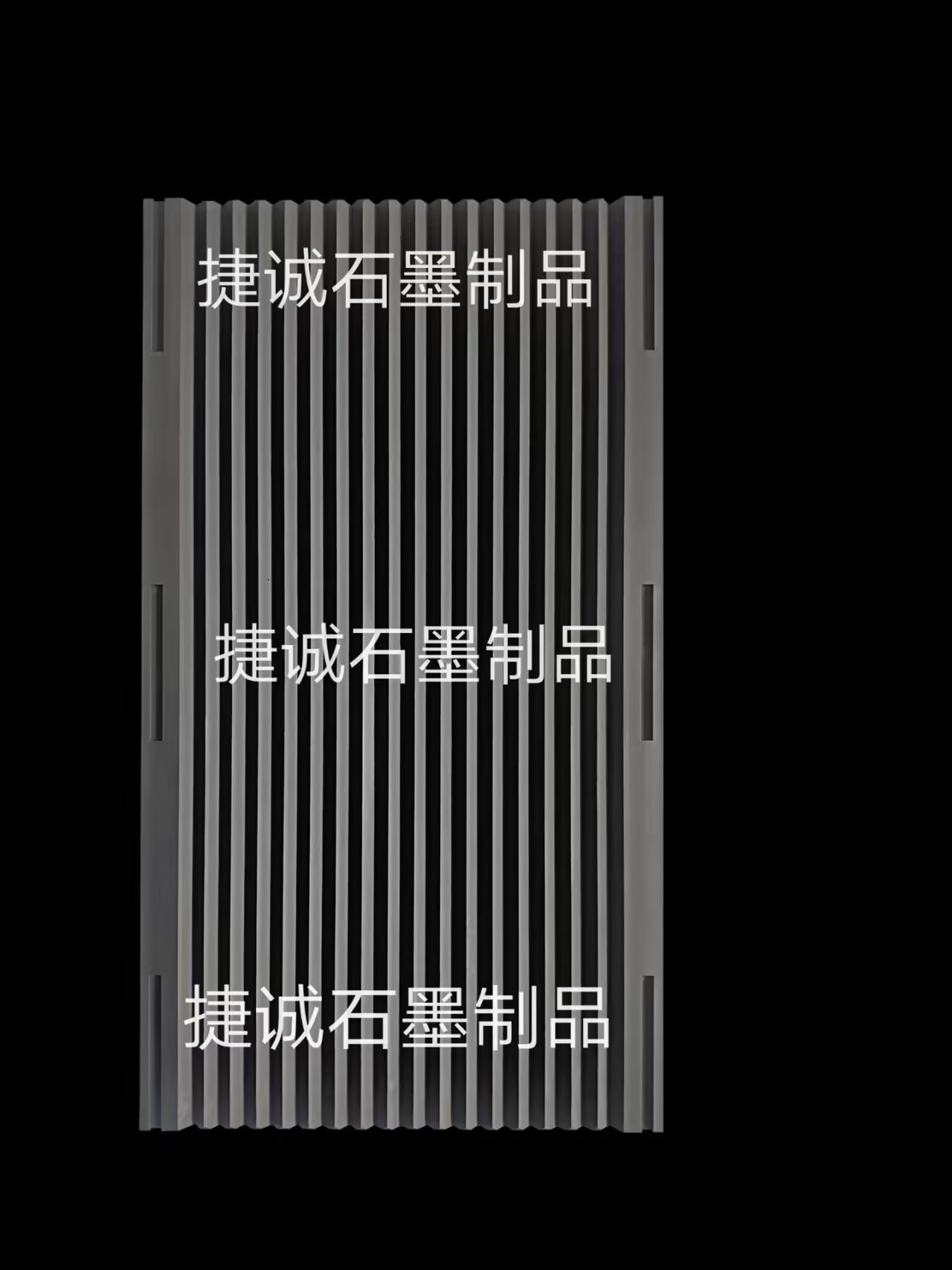

V型槽,烧结用石墨舟皿,高纯度石墨板,硬质合金烧结用抗氧化舟皿,槽型盛料盘,v型料盘,V型石墨舟皿,硬质合金烧结石墨舟,石墨舟皿,石墨舟皿加工,石墨舟皿生产厂家

-

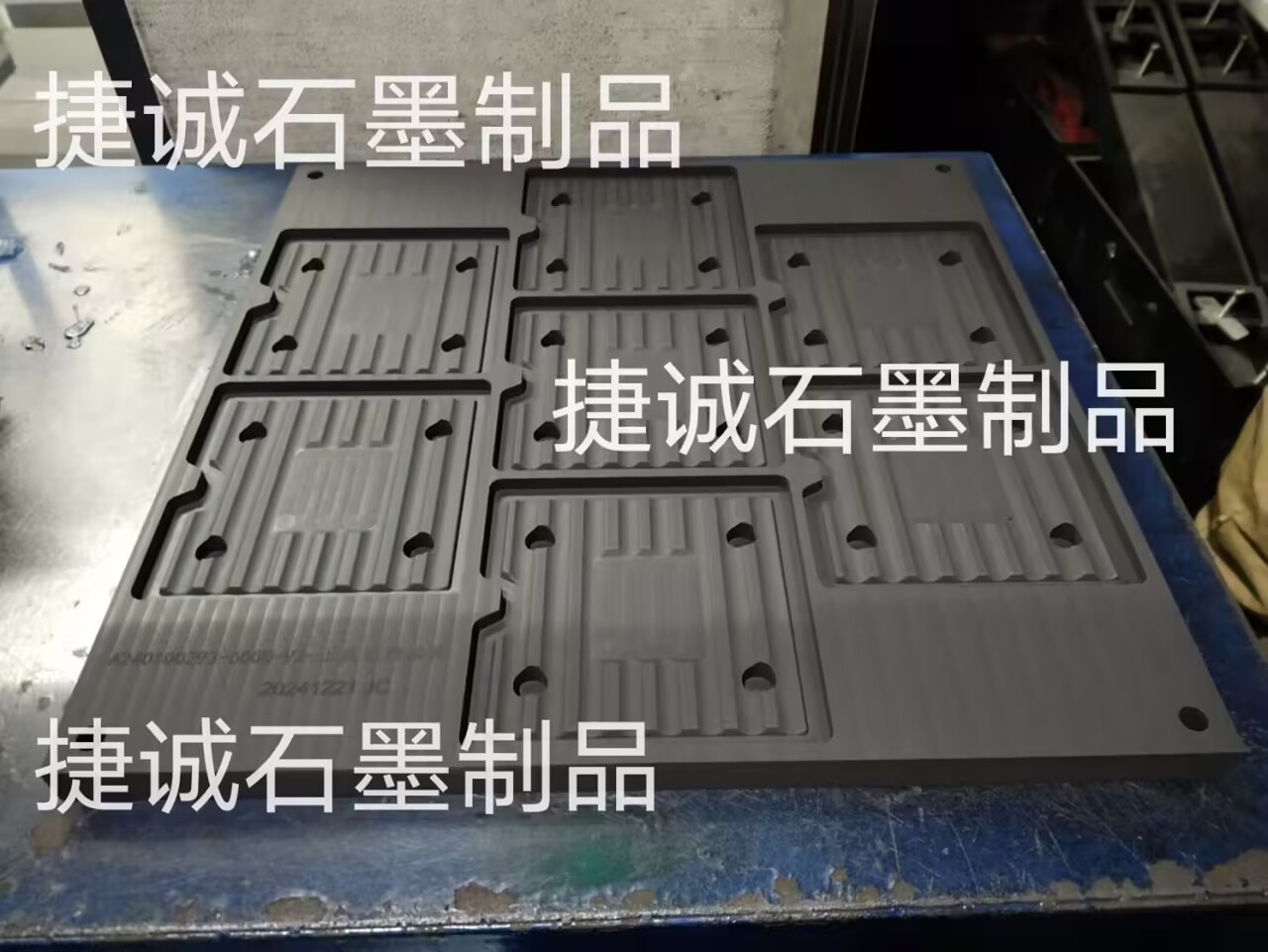

石墨模具,VC烧结石墨模具,散热石墨模具,石墨治具,石墨模具加工,VC石墨模具,石墨模具加工,VC散热石墨模具,石墨模具加工厂,高纯石墨模具,石墨模具加工厂

-

硬质合金烧结v型槽,V型石墨舟皿,高纯度石墨方舟,高纯烧结石墨制品,硬质合金石墨舟皿加工,冶炼用抗氧化石墨槽舟,v型双向斜槽石墨舟皿,V型石墨舟皿生产厂家,石墨舟皿生产厂家