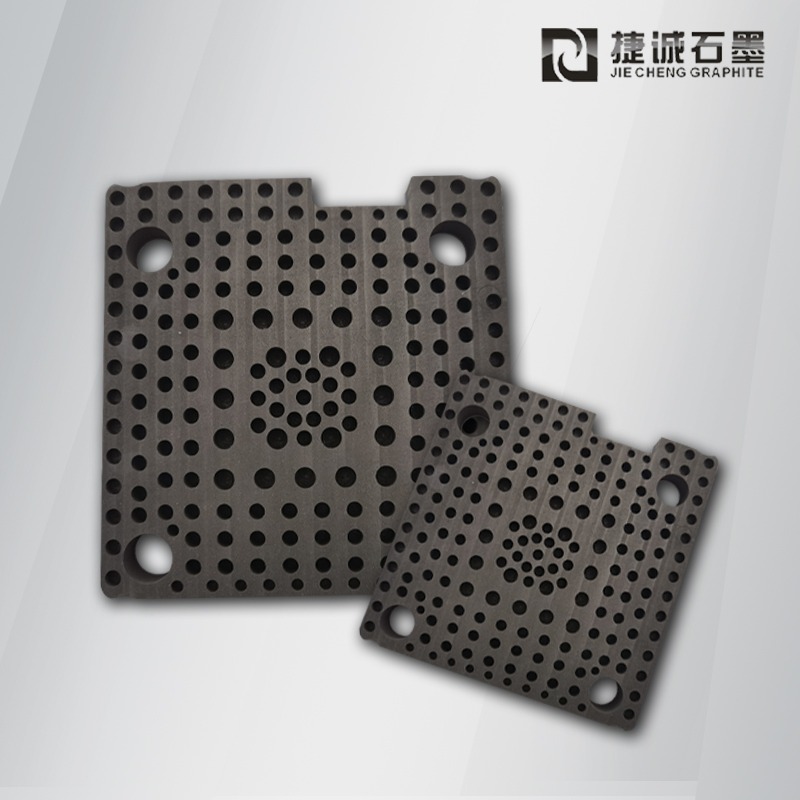

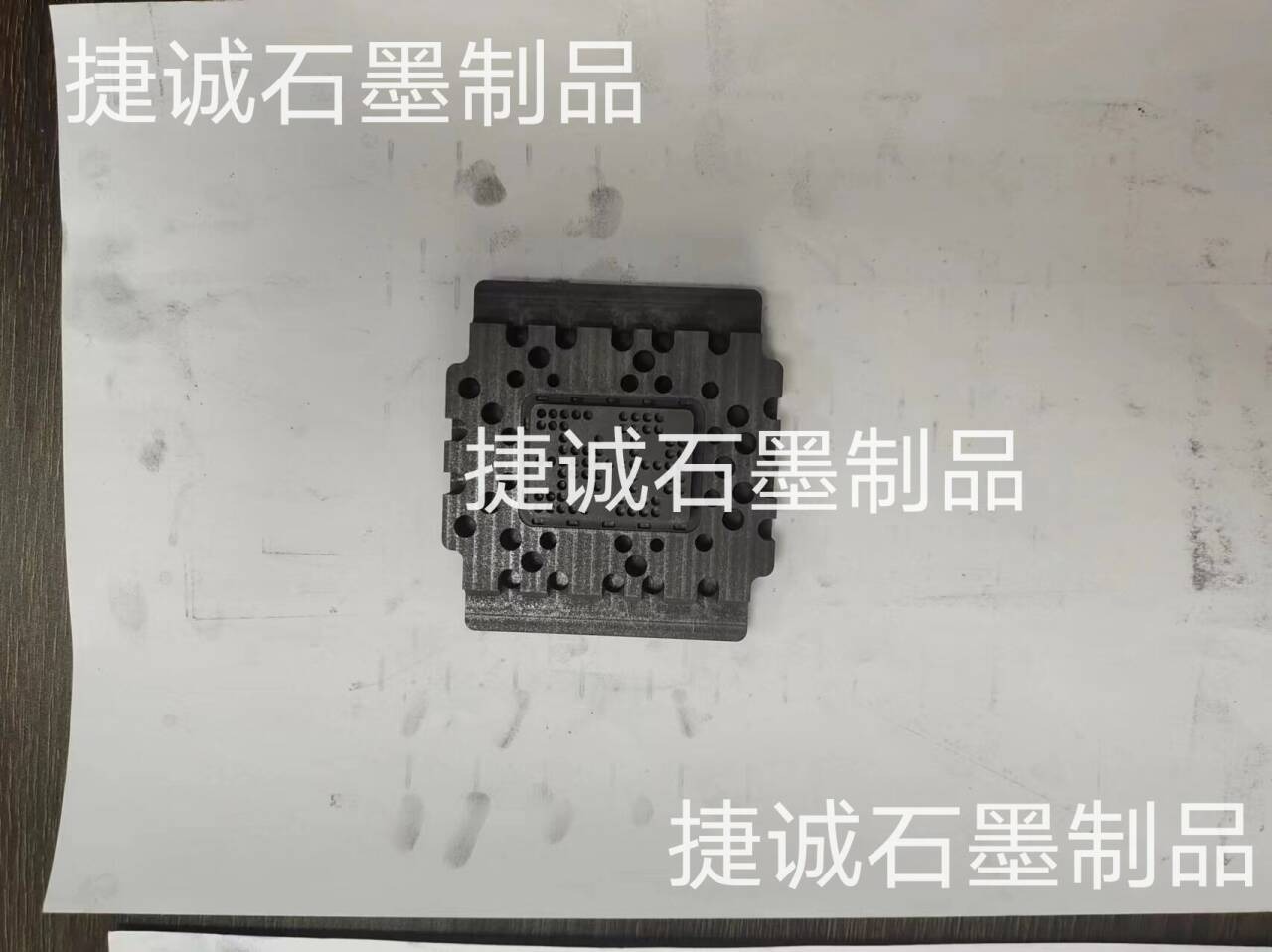

粉柱粉环烧结石墨模具,粉环烧结石墨模具,粉柱烧结石墨模具,烧结石墨模具,石墨模具加工,石墨模具生产厂家

粉柱粉环烧结石墨模具在粉末冶金、先进陶瓷、电子封装及新能源材料等范畴具有广泛运用,其中心价值在于经过耐高温、导热安稳及化学慵懒等特性,结束凌乱形状金属/陶瓷件的高精度成型与细密化烧结。以下是具体运用场景的具体说明:

一、粉末冶金范畴:高精度金属件烧结

硬质合金刀具制作

运用场景:出产硬质合金(WC-Co)刀头、钻头号粉柱件。

模具效果:石墨模具作为压模与承烧板,将WC粉末压制成粉柱生坯后,在真空烧结炉中支撑生坯,经过导热性促进Co粘结相均匀分布,毕竟取得高硬度、高耐磨性的刀具。

优势:防止模具与WC反应,保证刀具纯度;导热性削减热应力,下降开裂危险。

铁基/铜基结构件烧结

运用场景:制作轿车同步器齿环、齿轮等粉环件。

模具效果:石墨模具规划为环形腔体,将铁基/铜基粉末压制成粉环生坯后,在保护气氛中烧结细密化。模具的导热性保证温度均匀,防止因热梯度导致的变形。

优势:高精度成型(公差±0.01mm),表面光洁度高,削减后续机加工量。

热压烧结工艺

运用场景:出产钛合金、镍基高温合金等高功用材料件。

模具效果:石墨模具兼具发热元件与模具功用,经过加压加热同步结束细密化,行进材料力学功用(如抗拉强度、疲惫寿数)。

优势:热压过程中模具强度随温度升高而增强,防止传统模具软化问题。

二、先进陶瓷范畴:凌乱形状陶瓷件成型

氧化铝/氮化硅陶瓷轴承球

运用场景:制作高精度陶瓷轴承球(粉柱状生坯)。

模具效果:石墨模具规划为多腔体结构,将陶瓷粉末压制成粉柱后,在高温下烧结细密化。模具的导热性促进晶粒均匀成长,行进陶瓷强度与耐磨性。

优势:模具表面润滑性好,削减脱模阻力,防止陶瓷件表面划伤。

碳化硅陶瓷密封环

运用场景:出产半导体设备用高纯度碳化硅密封环(粉环状)。

模具效果:石墨模具作为承烧板,支撑碳化硅粉环生坯在高温下烧结,一起经过导热性操控烧结缩短率,保证密封环标准精度。

优势:石墨与碳化硅不反应,防止杂质引进,满足半导体工刁难纯度的严苛要求。

三、电子封装范畴:高导热基板烧结

氮化铝/氮化硅高导热基板

运用场景:制作功率模块用高导热陶瓷基板(粉柱状生坯)。

模具效果:石墨模具规划为平板状腔体,将氮化铝粉末压制成粉柱后,在高温下烧结细密化。模具的导热性保证基板内部热应力均匀,防止开裂。

优势:模具热膨胀系数低,与陶瓷基板匹配性好,削减烧结后变形。

金属化陶瓷封装外壳

运用场景:出产电子元器件用金属化陶瓷外壳(粉环状生坯)。

模具效果:石墨模具作为压模与承烧板,将陶瓷粉末压制成粉环后,在烧结过程中支撑生坯,一起经过导热性促进金属化层(如钨、钼)与陶瓷的界面结合。

优势:模具化学安稳性好,防止金属化层氧化或污染。

四、新能源材料范畴:电池电极与结构件烧结

锂离子电池负极材料烧结

运用场景:制作硅基负极材料粉柱件。

模具效果:石墨模具作为承烧板,支撑硅基粉末在高温下烧结,经过导热性操控硅颗粒的晶粒成长,行进负极材料循环安稳性。

优势:模具耐高温性强,可接受硅基材料烧结所需的高温(>1000℃)。

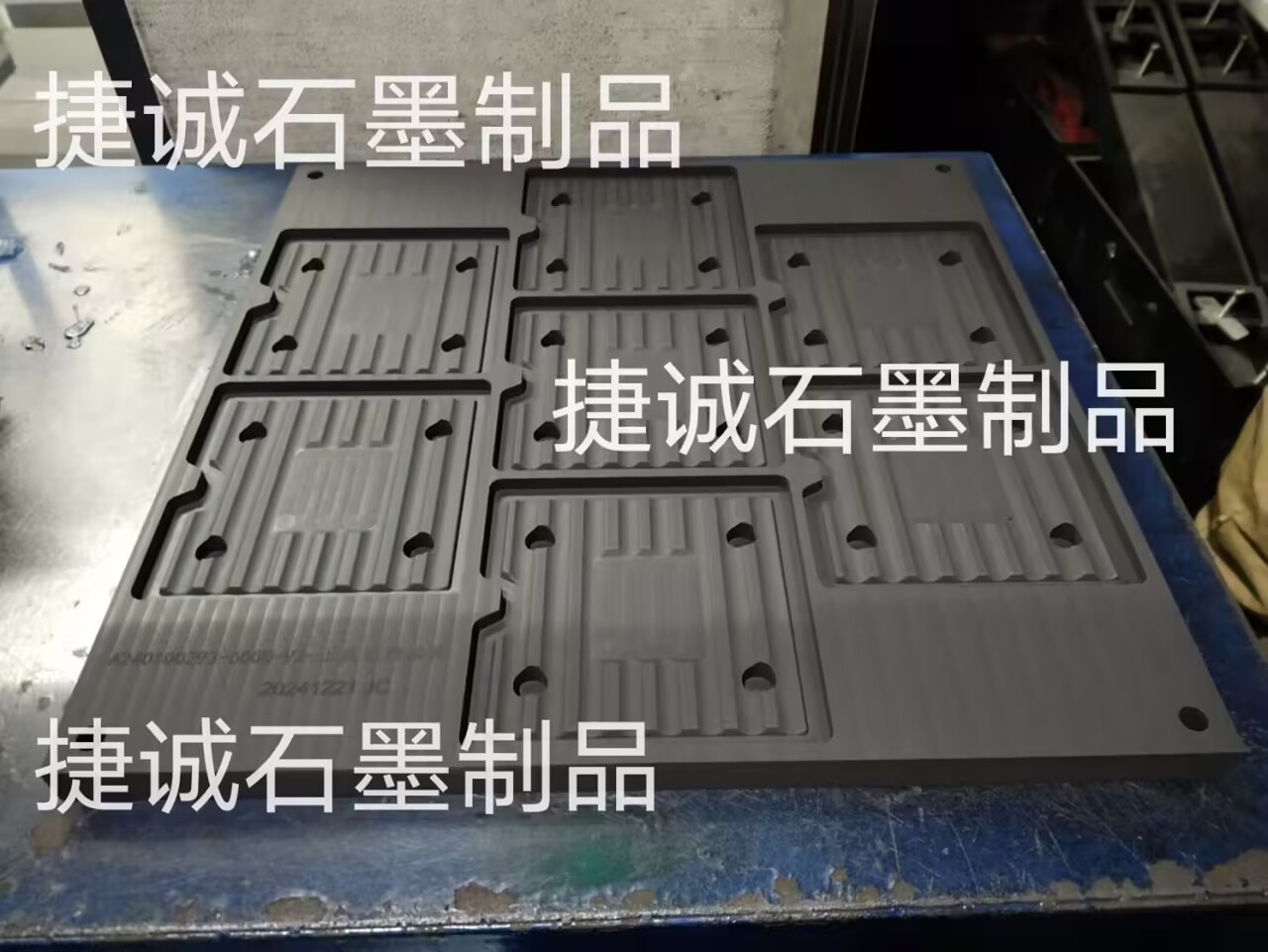

燃料电池双极板

运用场景:出产质子沟通膜燃料电池用石墨双极板(粉环状生坯)。

模具效果:石墨模具规划为流道结构腔体,将石墨粉末压制成粉环后,在高温下烧结细密化。模具的导热性保证流道标准精度,一起防止烧结过程中气体逸出导致的孔隙。

优势:模具自润滑性好,削减脱模时对流道结构的危害。

五、其他范畴:定制化异形件烧结

3D打印金属件后处理

运用场景:对3D打印的金属粉柱/粉环进行热等静压(HIP)细密化处理。

模具效果:石墨模具作为包套,将3D打印件封装后,在HIP炉中经过高压高温消除内部孔隙。模具的耐高压性(可达200MPa)与导热性保证处理效果。

优势:模具可重复运用,下降HIP处理本钱。

珠宝首饰烧结

运用场景:制作钨钢、陶瓷等原料的珠宝粉环件。

模具效果:石墨模具规划为精细环形腔体,将粉末压制成粉环后,在高温下烧结细密化。模具的导热性保证珠宝表面光洁度,一起防止金属氧化。

优势:模具易加工性可结束凌乱斑纹规划,满足个性化需求。

-

石墨半导体IC封装治具,电子烧结石墨模具,烧结石墨模具,二极管封装石墨模具,半导体烧结石墨模具,石墨模具,高纯石墨模具,石墨模具加工,高纯石墨模具加工,石墨模具生产厂家

-

石墨治具,石墨治具,高纯石墨模具,石墨夹具,精密石墨模具,石墨模具加工,烧结石墨模具,散热石墨模具,高纯石墨模具加工,石墨模具加工厂,石墨模具生产厂家

-

石墨模具,电子烧结石墨模具,石墨夹具,高纯石墨模具,烧结石墨模具,封装石墨模具,石墨模具加工厂,石墨模具加工,石墨治具,石墨夹具,石墨模具生产厂家,石墨模具加工厂

-

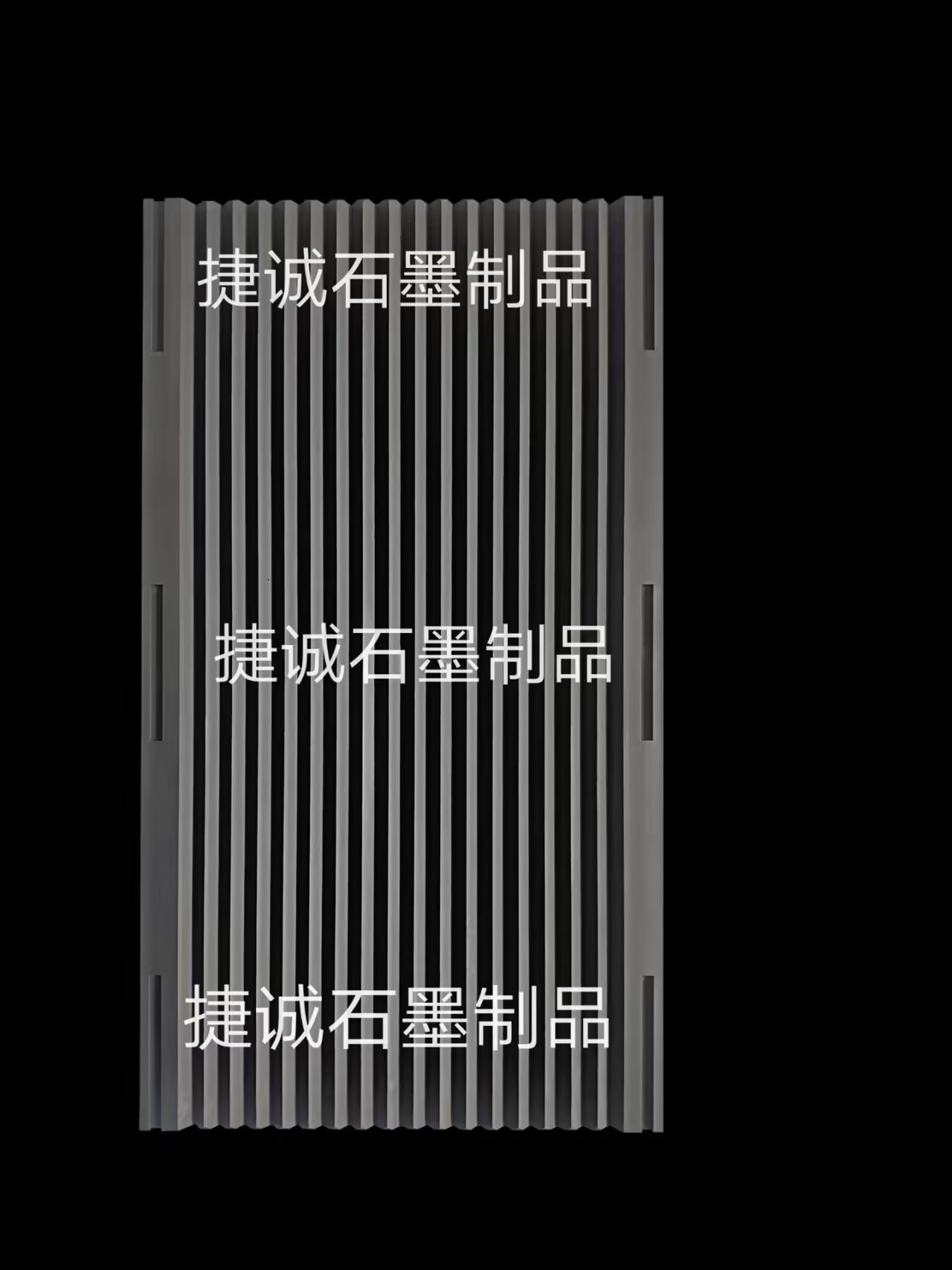

V型槽,烧结用石墨舟皿,高纯度石墨板,硬质合金烧结用抗氧化舟皿,槽型盛料盘,v型料盘,V型石墨舟皿,硬质合金烧结石墨舟,石墨舟皿,石墨舟皿加工,石墨舟皿生产厂家

-

石墨模具,VC烧结石墨模具,散热石墨模具,石墨治具,石墨模具加工,VC石墨模具,石墨模具加工,VC散热石墨模具,石墨模具加工厂,高纯石墨模具,石墨模具加工厂

-

硬质合金烧结v型槽,V型石墨舟皿,高纯度石墨方舟,高纯烧结石墨制品,硬质合金石墨舟皿加工,冶炼用抗氧化石墨槽舟,v型双向斜槽石墨舟皿,V型石墨舟皿生产厂家,石墨舟皿生产厂家