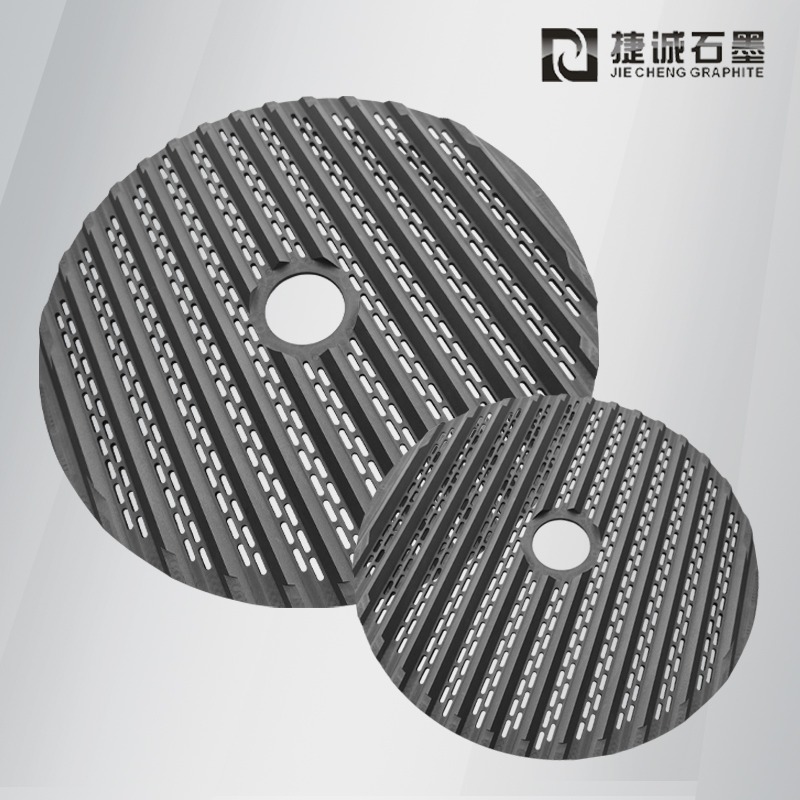

石墨盘,硬质合金石墨盘,石墨盘加工,铜管烧结石墨盘,石墨盘加工厂,进口硬质合金石墨盘,石墨盘生产厂家

要下降石墨盘的磨损率和接连损耗率,需从资料优化、运用环境操控、工艺参数调整、保护保养及规划改善等多维度综合施策。以下是具体措施及分析:

一、资料优化

挑选高耐磨性石墨

等静压石墨:具有高密度(≥1.8g/cm3)、低孔隙率(<5%),可削减磨损颗粒的脱落。

浸渍石墨:经过树脂或金属浸渍添补孔隙,提高抗磨损和抗氧化功能。例如,酚醛树脂浸渍石墨可将抗弯强度进步30%以上。

涂层保护:在石墨盘外表涂覆SiC、TaC等硬质涂层,硬度可达HV 2000-3000,明显下降磨损率。

增强抗氧化性

添加抗氧化剂:在石墨中掺入B2O2、SiC等,可在高温下构成致密氧化层,推迟氧化损耗。例如,添加5%B2O2可使石墨在1000℃下的氧化速率下降60%。

外表改性:经过化学气相堆积(CVD)或物理气相堆积(PVD)技能,在石墨外表构成抗氧化涂层(如SiC、TaC),厚度10-50μm即可明显提高抗氧化才能。

二、运用环境操控

气氛保护

惰性气体气氛:在高温工艺中通入Ar、N?等惰性气体,削减氧气接触,下降氧化损耗。例如,在1200℃下,Ar气氛中石墨的氧化速率仅为空气中的1/10。

真空环境:在真空度<10⁻³Pa的条件下运用,可完全防止氧化,但需注意真空泵对石墨粉尘的过滤。

湿度操控

保持环境湿度<40%,防止水分渗入石墨孔隙导致热膨胀不均和裂纹。例如,湿度从60%降至30%时,石墨盘的裂纹发生率可下降50%。

三、工艺参数优化

温度操控

防止超温:石墨盘的运用温度应低于其氧化开始温度(空气中约450℃,惰性气氛中可更高)。例如,在半导体外延成长中,将温度从1200℃降至1100℃,可使石墨盘寿数延伸30%。

均匀加热:选用分区控温或预热装置,削减热应力。例如,在真空炉中,温度梯度<50℃/cm可防止热裂纹。

压力操控

下降机械载荷:经过优化工件支撑方法(如运用陶瓷垫片),削减石墨盘接受的压强。例如,将压强从10MPa降至5MPa,可使磨损率下降40%。

防止冲击载荷:在热压烧结等工艺中,选用缓速加压(如0.1MPa/s)替代快速加压,削减裂纹发生。

四、保护保养

定时清洁

机械清理:运用软毛刷或压缩空气清除石墨盘外表堆积物,防止硬质颗粒嵌入导致磨损。

化学清洗:关于固执污渍,可用稀盐酸(1-5%)浸泡后清洗,但需防止腐蚀石墨基体。

裂纹检测与修正

无损检测:定时运用超声波或红外热成像检测裂纹,前期发现可防止裂纹扩展。

局部修正:对微小裂纹可选用碳化硅胶泥添补,但需保证修正资料与石墨热膨胀系数匹配。

寿数监测与替换

建立数据库:记载石墨盘的运用时间、温度、压力等参数,猜测剩下寿数。例如,经过机器学习模型,可将寿数猜测准确率进步至90%以上。

及时替换:当磨损深度超越原厚度的20%或出现贯穿裂纹时,应立即替换。

五、规划改善

结构优化

添加厚度:在关键部位添加石墨盘厚度(如从10mm增至15mm),可提高抗磨损才能。

分区规划:将石墨盘分为工作区和非工作区,非工作区选用低本钱资料,下降全体本钱。

复合资料应用

石墨-金属复合:在石墨中嵌入铜或钼网,提高导热性和抗热震性。例如,石墨-铜复合资料的热导率可达200W/m·K,是纯石墨的2倍。

石墨-陶瓷复合:在石墨外表涂覆陶瓷层(如ZrO2),硬度可达HV 1200,明显下降磨损率。

外表处理

抛光处理:将石墨盘外表粗糙度从Ra3.2μm降至Ra0.8μm,可削减工件与石墨盘的摩擦系数,下降磨损率。

微孔关闭:经过树脂浸渍或化学气相堆积关闭石墨外表微孔,削减磨损颗粒的脱落。

六、操作标准

防止急冷急热

在升降温过程中,速率应操控在50-100℃/h以内,防止热应力导致裂纹。例如,在石墨化炉中,降温速率从200℃/h降至100℃/h,可使裂纹发生率下降70%。

防止机械损伤

在转移和装置过程中,防止碰撞或划伤石墨盘外表。例如,运用专用夹具和软质衬垫,可削减外表损伤。

标准运用周期

防止长时间接连运用,每运行200-300小时后应停机冷却,削减热疲惫。例如,在接连热压烧结中,每运行8小时停机2小时,可使石墨盘寿数延伸50%。

下降石墨盘的磨损率和接连损耗率需从资料、环境、工艺、保护、规划和操作等多方面协同优化。经过挑选高耐磨性资料、操控运用环境、优化工艺参数、加强保护保养、改善规划和标准操作,可明显提高石墨盘的运用寿数,下降生产本钱。

-

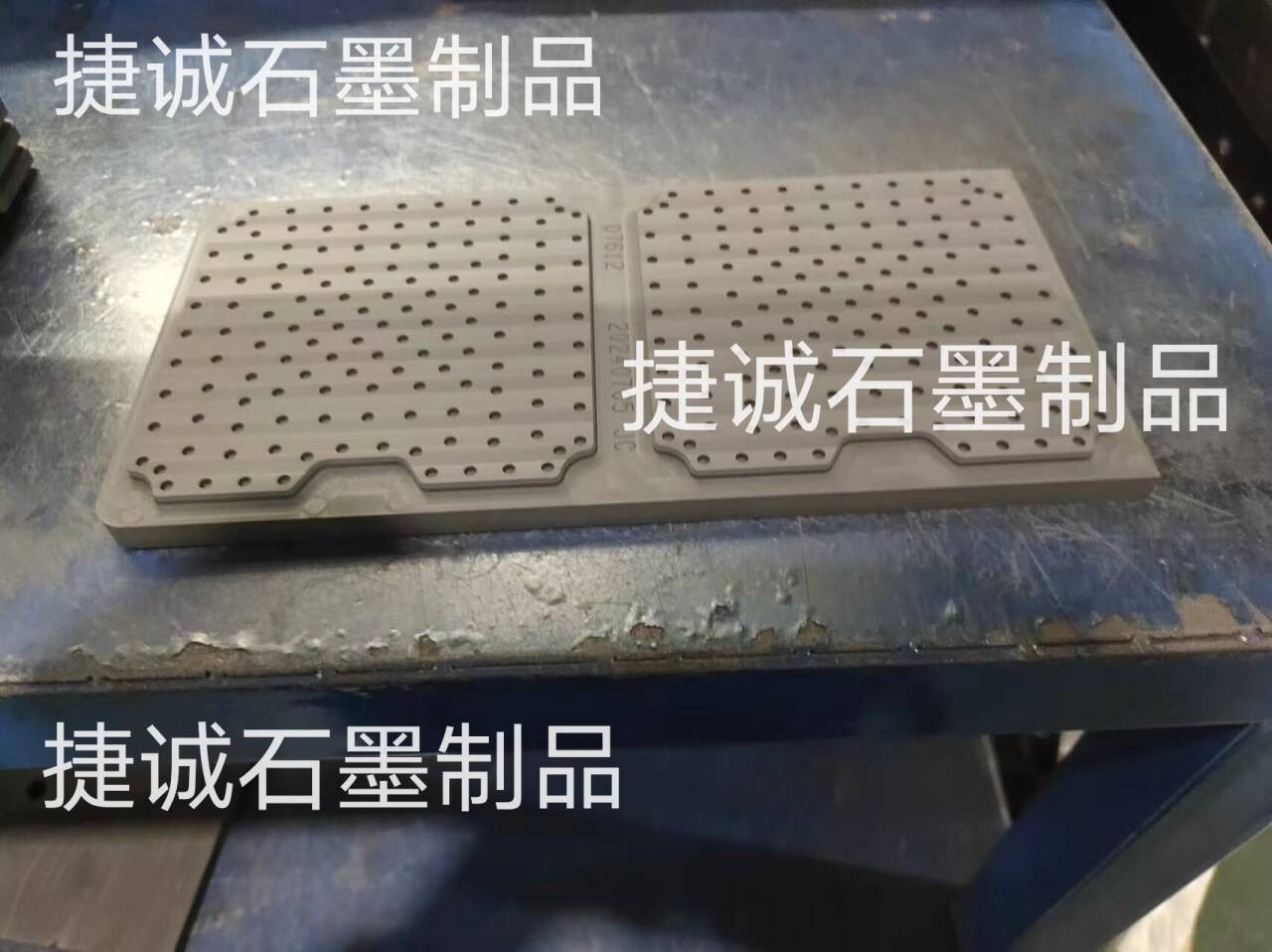

石墨模具,石墨治具,石墨夹具,VC石墨模具,电子烧结石墨模具,散热石墨模具,烧结石墨模具,石墨模具加工,高纯石墨模具,石墨模具加厂,石墨模具生产厂家

-

石墨治具,石墨模具,VC石墨模具,石墨夹具,烧结石墨模具,VC烧结石墨模具,散热石墨模具,焊网石墨模具,石墨模具加工,高纯石墨模具,石墨模具加工厂,石墨模具生产厂家

-

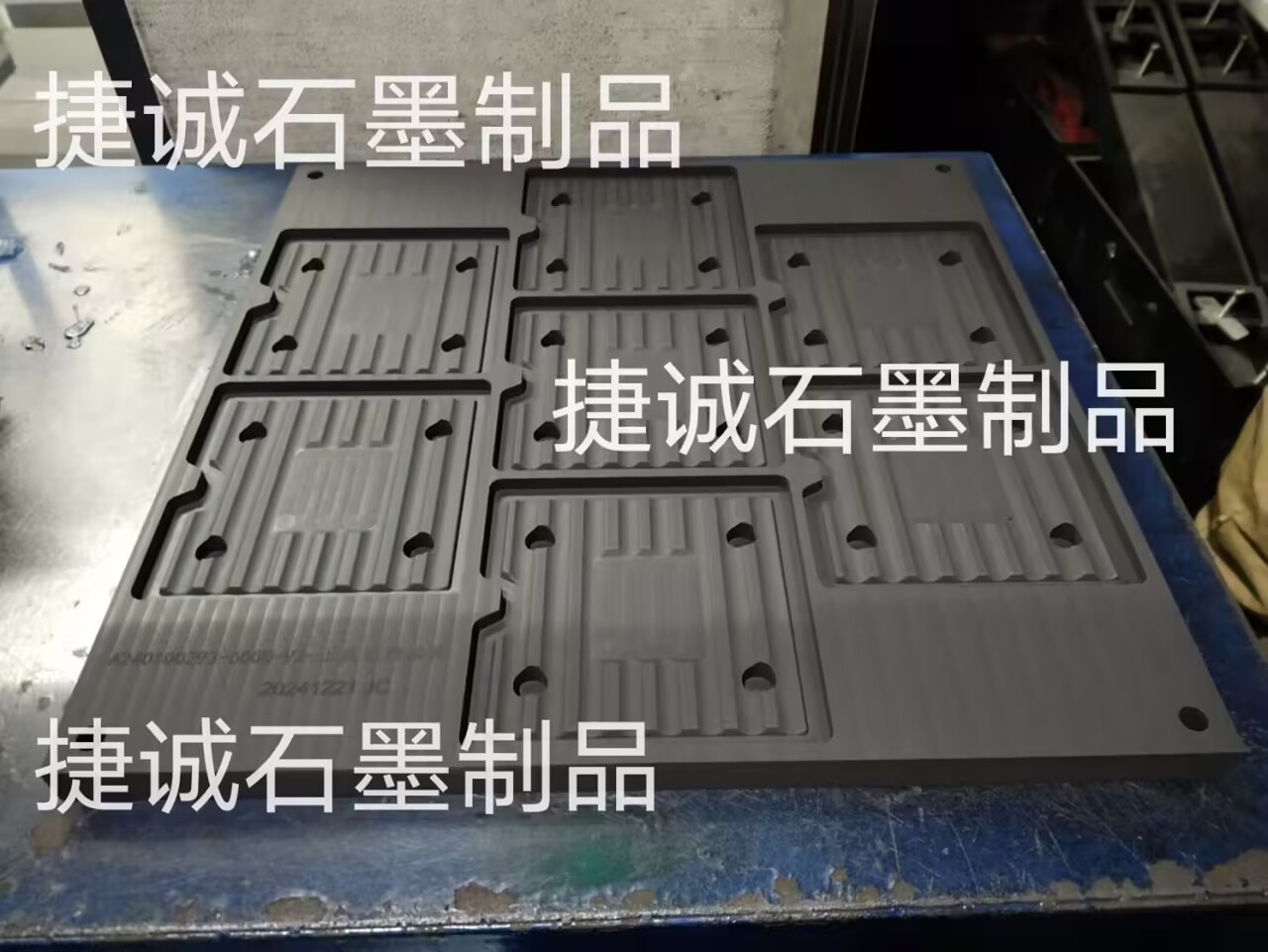

石墨治具,石墨模具,高纯石墨模具,VC散热石墨模具,VC扩散焊接石墨模具,VC石墨模具,石墨模具加工,VC石墨模具加工,石墨模具加工厂,石墨模具生产厂家

-

均温板石墨治具,VC石墨模具,VC烧结石墨模具,高精密vc均温板石墨模具,供应VC散热石墨模具,VC扩散焊接石墨模具,高密度耐腐蚀石墨模具 ,石墨模具生产厂家,石墨模具加工

-

高温封装石墨工装夹具,电子烧结石墨模具,烧结石墨模具,二极管封装石墨模具,封装石墨模具,半导体烧结石墨模具,石墨模具,石墨模具加工,高纯石墨模具,石墨模具生产厂家

-

VC石墨模具,石墨模具加工,VC散热石墨模具,均温板烧结石墨模具,VC烧结石墨模具,VC均温板石墨模具,高纯石墨模具,石墨模具,石墨模具加工,石墨模具生产厂家