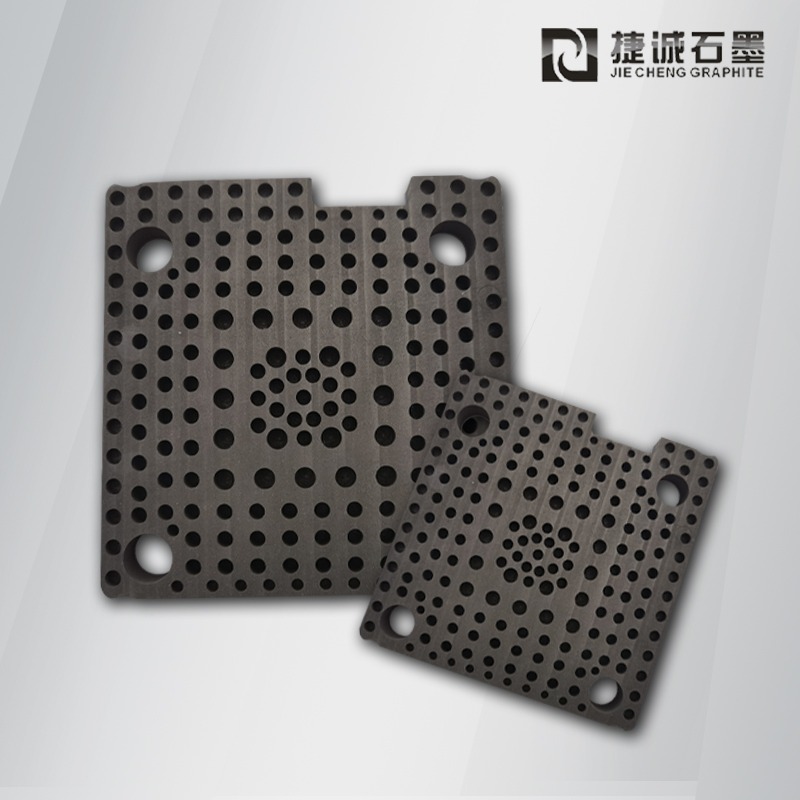

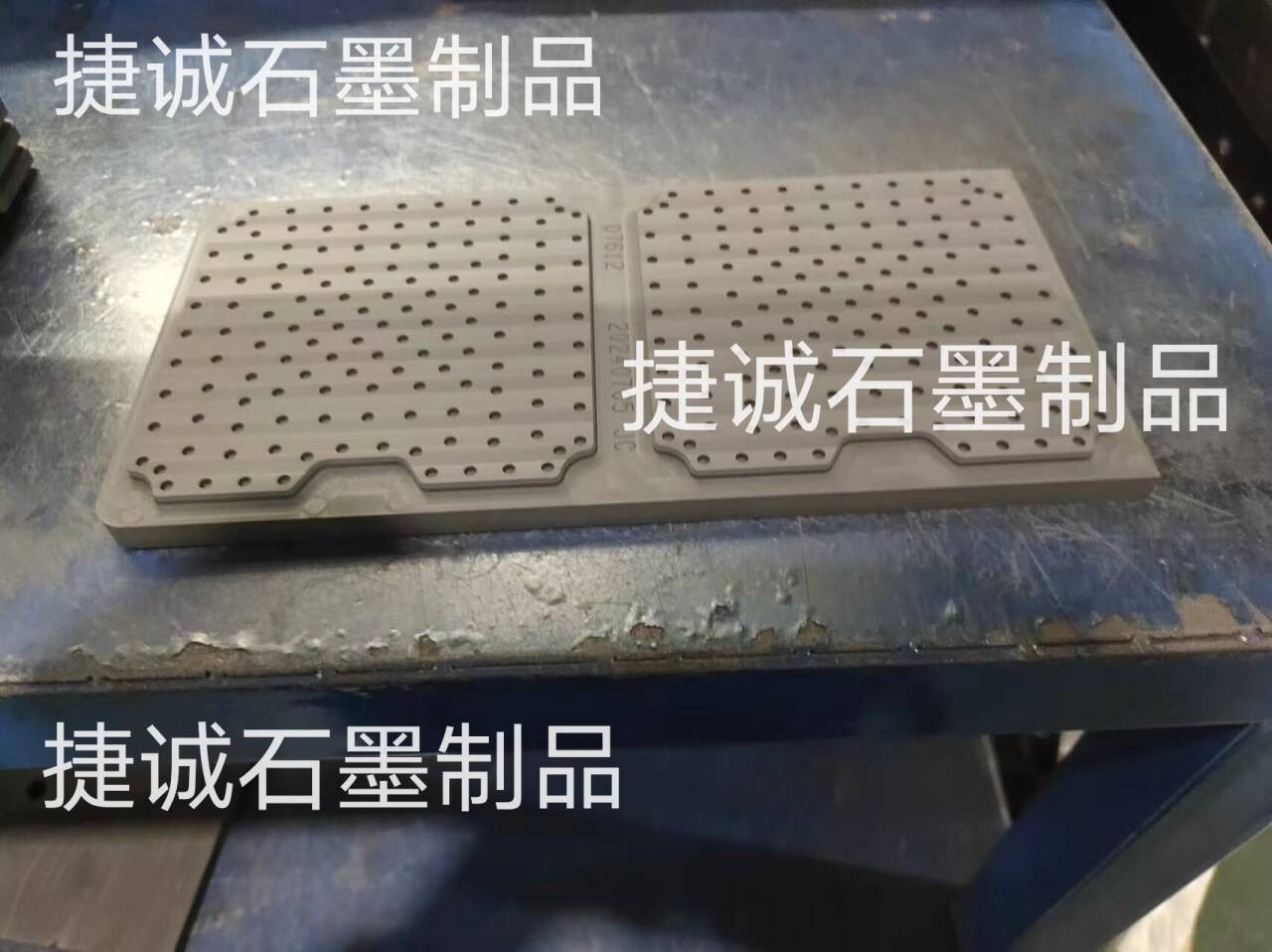

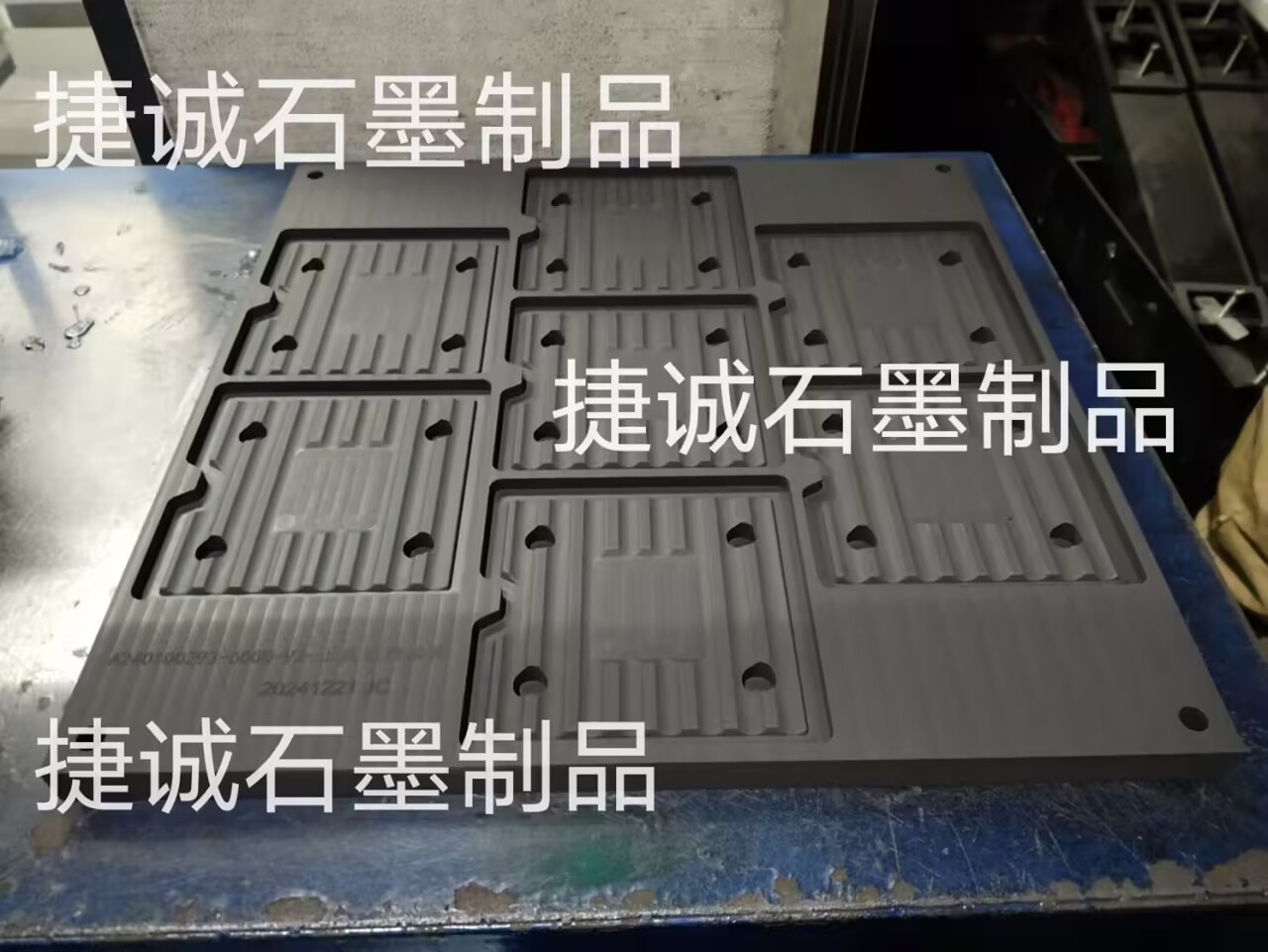

半导体烧结石墨载具,烧结石墨模具,电子烧结石墨模具,石墨模具,石墨治具,二极管封装石墨模具

半导体烧结石墨载具的操作技术主要触及模具的预处理、组装、填充粉末、烧结参数设置、烧结进程监控以及冷却和脱模等进程。以下是对这些操作技术的详细解析:

一、模具预处理

清洗:对石墨载具进行彻底的清洗,去除外表的油污、灰尘等杂质,以保证模具在烧结进程中不受杂质影响,保证烧结质量。

二、模具组装

部件识别:熟悉石墨载具的各个部件,如第一上压头、上石墨垫片、第二上压头、内石墨套筒、下石墨垫片、第二下压头、第一下压头号。

组装次序:按照规划要求依次组装石墨载具的各个部件,保证各部件之间的紧密配合,防止在烧结进程中呈现漏粉或压力不均的状况。

三、填充粉末

粉末挑选:依据烧结工艺和产品要求挑选适宜的粉末资料。

填充方式:将待烧结的粉末资料均匀填充到石墨载具的反应室内,保证粉末的密度和分布满意工艺要求。有时需求在粉末中加入必定量的粘结剂或其他添加剂,以进步成型效果和烧结性能。

四、烧结参数设置

温度设置:依据待烧结资料的特性和工艺要求,设置适宜的烧结温度。需求注意的是,当烧结温度高于必定值(如1000℃或1500℃)时,或许需求运用碳毡包裹石墨模具以保护其不受高温损伤。

压力与时刻:设置适宜的烧结压力和时刻,以保证粉末颗粒能够充分结合成致密的金属零件。

五、烧结进程监控

温度监控:亲近监控烧结设备的温度,保证烧结进程在设定的温度范围内进行。

压力监控:监控烧结进程中的压力改变,保证压力安稳且契合工艺要求。

状况观察:注意观察模具和粉末的状况,如有异常状况(如漏粉、压力不均等)应及时处理。

六、冷却与脱模

冷却方式:烧结完成后,将石墨载具从烧结设备中取出,并进行天然冷却或强制冷却。冷却速度要依据资料的特性和工艺要求来确认,以避免因冷却过快而导致资料开裂等问题。

脱模操作:待模具冷却至室温后,进行脱模操作。由于石墨模具具有良好的润滑性和耐高温性,脱模一般比较简单。但在操作进程中仍要小心翼翼,避免损坏烧结后的制品。

综上所述,半导体烧结石墨载具的操作技术需求掌握模具的预处理、组装、填充粉末、烧结参数设置、烧结进程监控以及冷却和脱模等关键进程。这些技术关于保证烧结进程的安稳进行和获得高质量的烧结产品至关重要。

-

石墨模具,石墨治具,石墨夹具,VC石墨模具,电子烧结石墨模具,散热石墨模具,烧结石墨模具,石墨模具加工,高纯石墨模具,石墨模具加厂,石墨模具生产厂家

-

石墨治具,石墨模具,VC石墨模具,石墨夹具,烧结石墨模具,VC烧结石墨模具,散热石墨模具,焊网石墨模具,石墨模具加工,高纯石墨模具,石墨模具加工厂,石墨模具生产厂家

-

石墨治具,石墨模具,高纯石墨模具,VC散热石墨模具,VC扩散焊接石墨模具,VC石墨模具,石墨模具加工,VC石墨模具加工,石墨模具加工厂,石墨模具生产厂家

-

均温板石墨治具,VC石墨模具,VC烧结石墨模具,高精密vc均温板石墨模具,供应VC散热石墨模具,VC扩散焊接石墨模具,高密度耐腐蚀石墨模具 ,石墨模具生产厂家,石墨模具加工

-

高温封装石墨工装夹具,电子烧结石墨模具,烧结石墨模具,二极管封装石墨模具,封装石墨模具,半导体烧结石墨模具,石墨模具,石墨模具加工,高纯石墨模具,石墨模具生产厂家

-

VC石墨模具,石墨模具加工,VC散热石墨模具,均温板烧结石墨模具,VC烧结石墨模具,VC均温板石墨模具,高纯石墨模具,石墨模具,石墨模具加工,石墨模具生产厂家