石墨模具的成型方法

目前石墨模具的成型办法有三种:(1)碾压法;(2)模压法;(3)挤压法。

一、碾压成型法

首要用来限制石墨纸箔或板材。分为单层平板接连碾压和多层平板接连碾压两种。

1.单层平板接连碾压法

这种碾压法不必任何粘结剂就可以将柔性石墨限制成板材。整个工艺进程是在装有滚轮碾压机的专用设备上进行的。

碾压机结构组成:装蠕虫石墨的料斗1,振动给料设备,2,运送带 3四个压力辊 4,一对加热器 5,操控板材厚度的辊筒 6压花或图案辊筒 8 和卷辊 9切开刀 10 制品卷辊

作业进程:高纯石墨从料斗进入给料设备,落在运送带上。经过压力辊的碾压,形成必定厚度的料层。加热设备发生高温加热,以出去料层中的残存气体,并使未膨胀的石墨最终一次膨胀。然后将初步成型的反材送入操控厚度尺度的辊筒中,按规则尺度再压一次,以便得到厚度均匀和必定密度的平整板。最终经过切刀切开后,卷上制品筒。

2、单层平板碾压法

单层平板碾压,虽然压板平整润滑,可是不能太厚。一次成型太厚时,其均匀性和密度都难以确保。为了制成厚板,选用多层单板叠加,压成多层复合板。每两层之间要加粘结剂再碾压成型。成型后要加热处理,以使粘结剂碳化和硬化。多层平板碾压法是在多层接连碾压机上进行的。

多层接连碾压机作业进程:由单板绕棍引出单板,经过粘结剂涂辊把双面土上粘结剂后,与绕辊和单板相合,成为三和厚板,进入辊的间隙碾压成必定厚度。再送入加热器中加热烘干。经过厚度操控辊,调整厚度达到规则尺度,然后送入焙烧设备中焙烧。当粘结剂碳化后,在用加压辊最终加压成型。

所用接连碾压级,能限制0.6~2mm厚度的柔性石墨板,这是优于单层碾压机的,可是由于板厚也会带来板材分层剥离的缺陷,给运用带来麻烦。发生的原因是限制时气体外溢留在夹层中心,妨碍了层间密切结合。改进的途径是,解决限制进程中的排气问题。

-

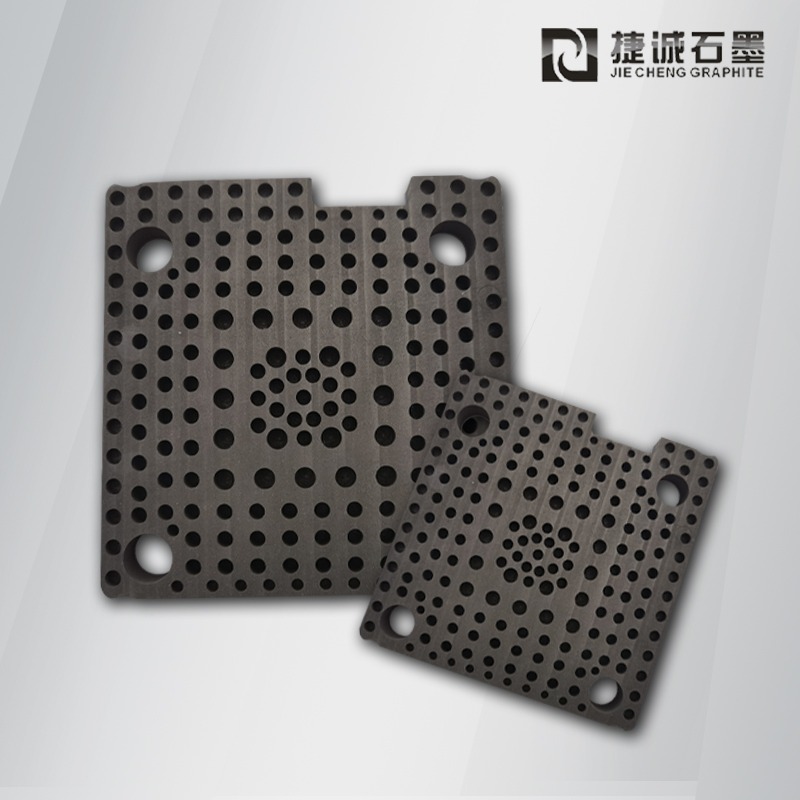

石墨模具,石墨治具,石墨夹具,VC石墨模具,电子烧结石墨模具,散热石墨模具,烧结石墨模具,石墨模具加工,高纯石墨模具,石墨模具加厂,石墨模具生产厂家

-

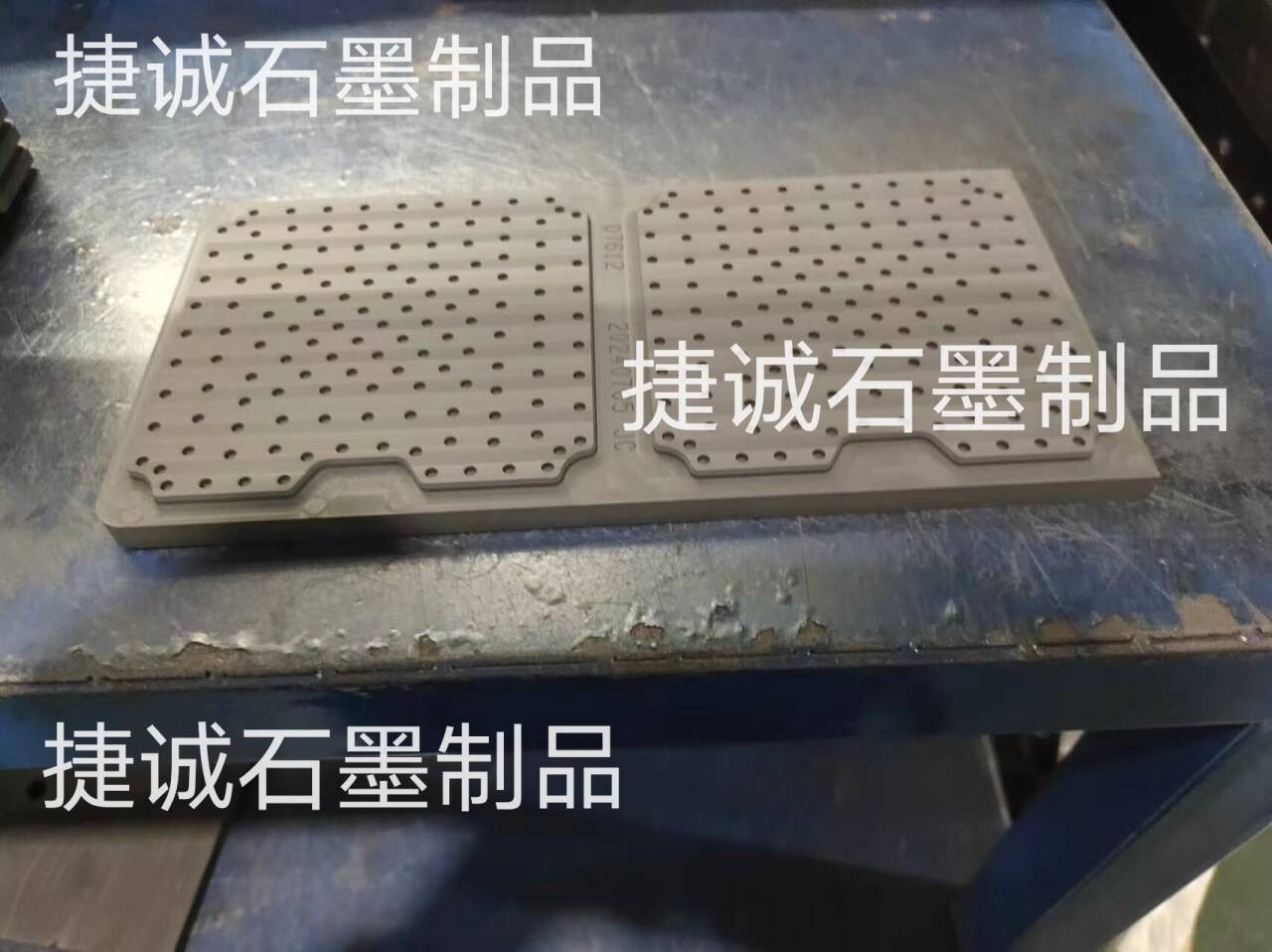

石墨治具,石墨模具,VC石墨模具,石墨夹具,烧结石墨模具,VC烧结石墨模具,散热石墨模具,焊网石墨模具,石墨模具加工,高纯石墨模具,石墨模具加工厂,石墨模具生产厂家

-

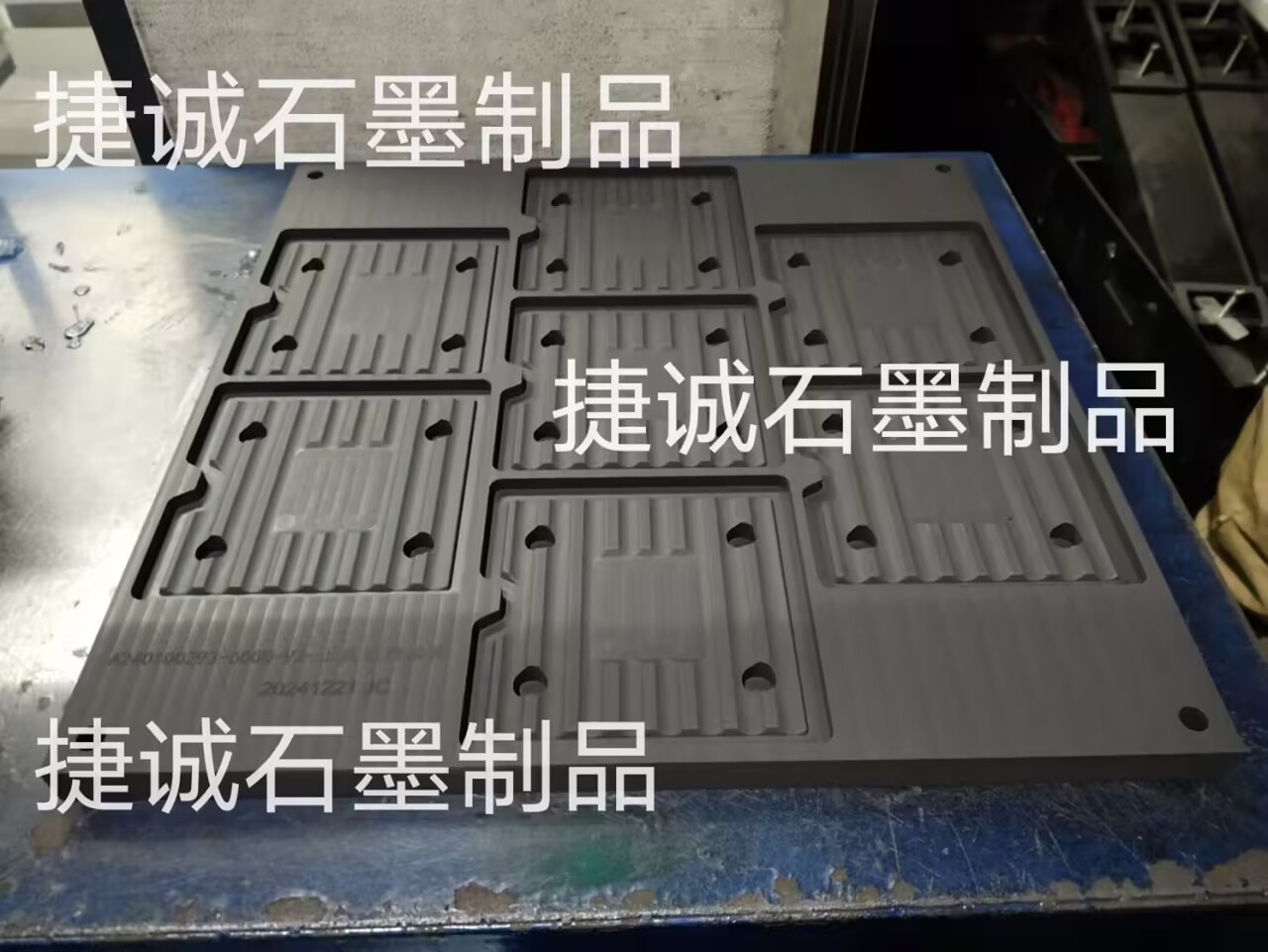

石墨治具,石墨模具,高纯石墨模具,VC散热石墨模具,VC扩散焊接石墨模具,VC石墨模具,石墨模具加工,VC石墨模具加工,石墨模具加工厂,石墨模具生产厂家

-

均温板石墨治具,VC石墨模具,VC烧结石墨模具,高精密vc均温板石墨模具,供应VC散热石墨模具,VC扩散焊接石墨模具,高密度耐腐蚀石墨模具 ,石墨模具生产厂家,石墨模具加工

-

高温封装石墨工装夹具,电子烧结石墨模具,烧结石墨模具,二极管封装石墨模具,封装石墨模具,半导体烧结石墨模具,石墨模具,石墨模具加工,高纯石墨模具,石墨模具生产厂家

-

VC石墨模具,石墨模具加工,VC散热石墨模具,均温板烧结石墨模具,VC烧结石墨模具,VC均温板石墨模具,高纯石墨模具,石墨模具,石墨模具加工,石墨模具生产厂家