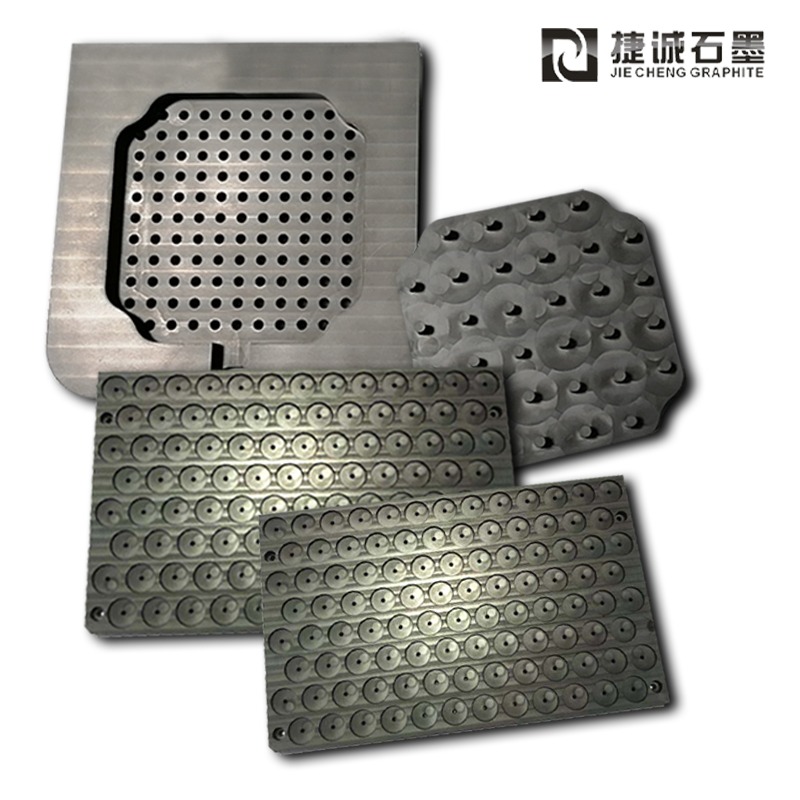

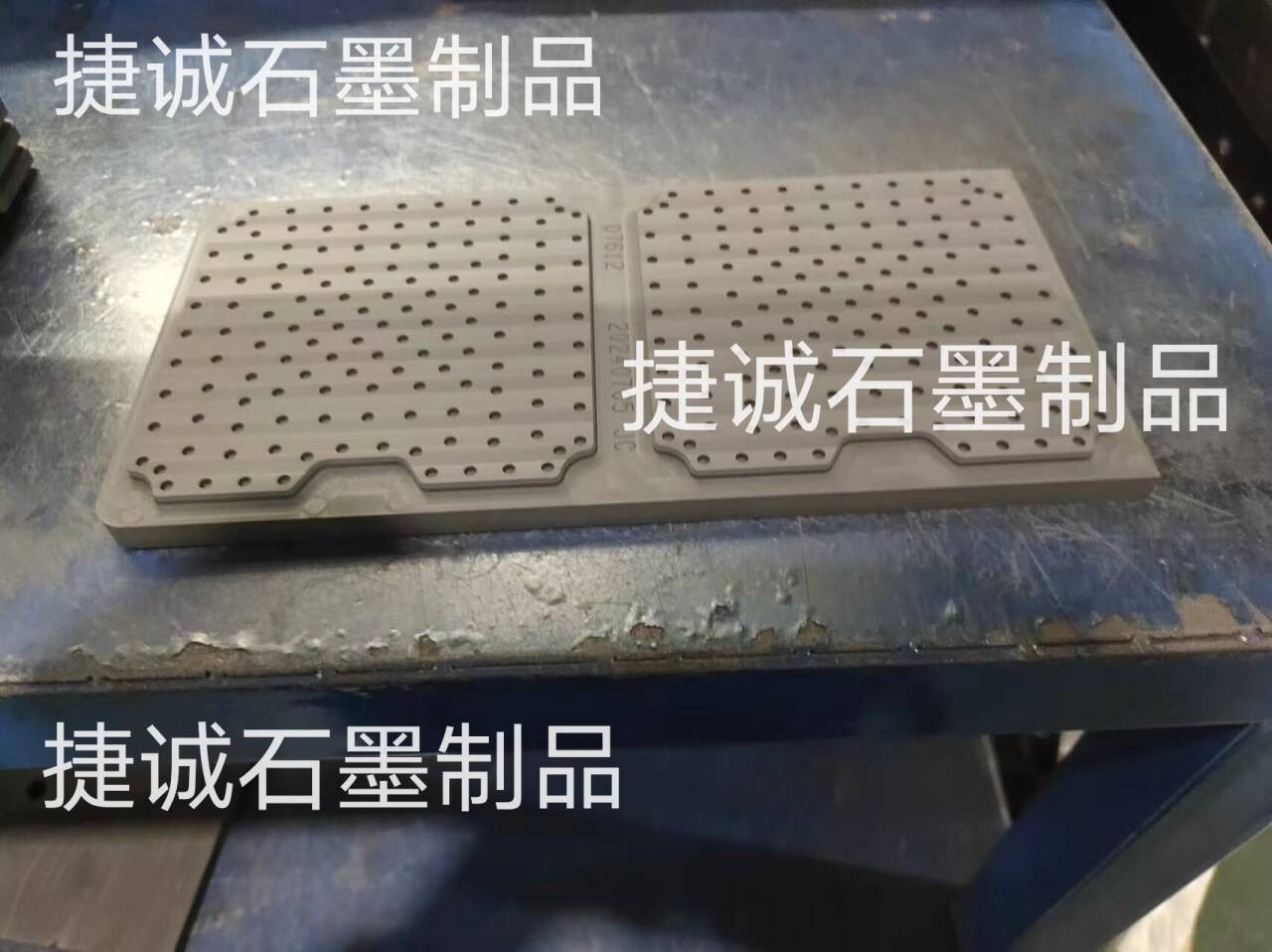

半导体IC封装石墨模具,电子烧结石墨模具,半导体封装石墨模具,二极管封装石墨模具,烧结石墨模具,封装石墨模具,石墨模具,石墨治具,石墨模具生产厂家

在半导体IC封装中,石墨模具因其独特的物理和化学性质成为要害工艺东西,尤其在 高精度、高温、高导热需求 的场景中体现杰出。以下是其中心要害:

一、资料特性要害点

高热导率(100~400 W/m·K)

作用:快速均匀传递热量,削减封装资料(如EMC环氧塑封料)固化时的温度梯度,防止翘曲或分层。

事例:在FC-BGA(倒装芯片球栅阵列)封装中,石墨模具可缩短固化时间30%以上,提升产能。

低热膨胀系数

匹配性:与硅芯片和陶瓷基板接近,削减热应力导致的界面开裂。

应用:高密度互连(HDI)封装中,保证焊点与基板的长时间可靠性。

高温稳定性(慵懒气氛下耐受3000°C)

场景:用于高温工艺(如铜柱凸块烧结、TSV硅通孔填充),防止模具变形影响精度。

自润滑性与抗粘附性

优势:无需脱模剂,防止污染芯片表面(如传感器封装中对洁净度的严苛要求)。

二、模具规划中心要求

高精度加工(微米级公役)

通过CNC/EDM加工完成 0.005mm级腔体精度,满意先进封装(如Fan-Out扇出型封装)的线宽/线距(L/S ≤ 10μm)需求。

应战:石墨脆性易崩边,需选用超细颗粒石墨(粒径≤5μm)下降加工缺点。

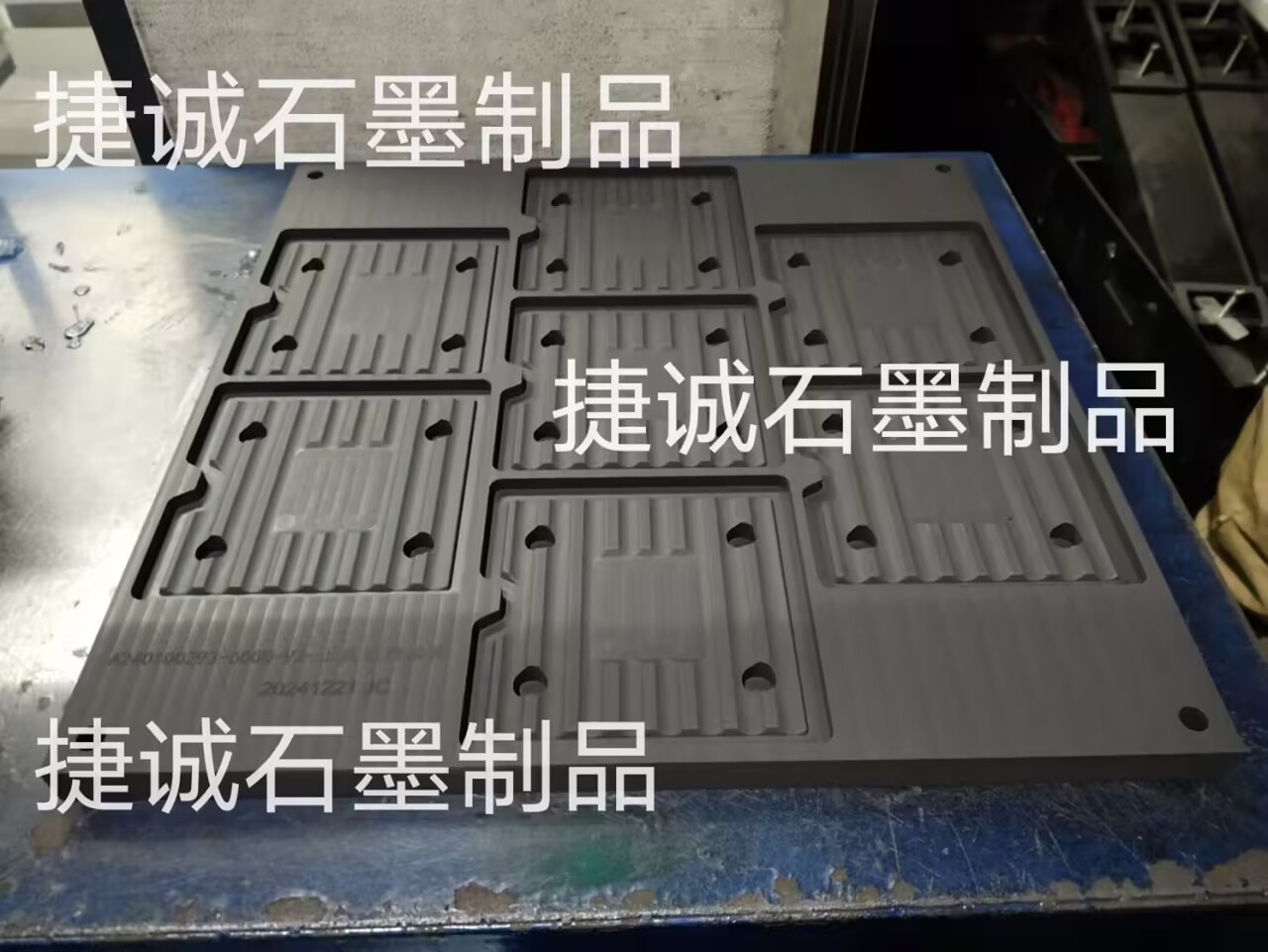

多层结构优化

针对3D IC封装,模具需支撑 笔直堆叠互连(如HBM高带宽存储器),规划多台阶腔体与精准对位结构。

事例:TSV(硅通孔)封装中,石墨模具需完成深度比>10:1的通孔成型。

热-力耦合仿真

通过有限元分析(FEA)优化模具结构,平衡 热散布均匀性 与 机械强度,防止高压注塑(>10MPa)下的破裂危险。

三、工艺适配性要害

传递模塑(Transfer Molding)

优势:快速固化(<3分钟)且适应薄壁封装(如QFN封装厚度0.2mm),石墨模具的导热性可削减溢胶缺点。

参数:模温控制精度±1°C,保证EMC资料活动一致性。

烧结与回流焊

在氮气/氢气气氛下,石墨模具用于 银浆烧结(温度250~300°C),完成功率器材(如IGBT)的低空泛率(<5%)衔接。

精细压印(NIL,纳米压印)

使用石墨的微纳加工能力,在先进封装中制造 亚微米级光栅结构(如硅光子芯片封装)。

四、技能应战与解决方案

应战 原因 解决方案

机械强度缺乏 石墨抗弯强度仅20~50 MPa 选用高密度等静压石墨(密度≥1.88g/cm3)

氧化损耗 空气中>400°C快速氧化 表面涂覆SiC或Al?O?涂层(厚度10~50μm)

本钱高昂 高纯度石墨单价是模具钢的2~3倍 仅用于高附加值产品(如射频IC、光模块)

寿数短(约5000次) 脆性导致边缘磨损 优化分型面规划,削减应力集中

五、未来趋势

复合资料晋级

石墨+碳纤维(C/C):提升抗弯强度至100 MPa以上,适应更大尺度封装(如车载功率模块)。

智能化模具

集成 温度/压力传感器,实时监控模流状况,完成工艺闭环控制。

绿色制造

开发可回收石墨模具再生技能,下降碳脚印(如化学气相堆积修复磨损部位)。

六、典型应用场景

先进封装:2.5D/3D IC、Chiplet异构集成中的高精度塑封。

功率器材:SiC/GaN模块的银烧结与塑封一体化工艺。

光电子:激光器/探测器封装的微透镜阵列成型。

总结

半导体IC封装石墨模具的中心价值在于 “三高”特性:

高导热 – 缩短工艺周期;

高精度 – 支撑微纳结构;

高温稳定 – 适应先进工艺。

尽管存在本钱与寿数应战,但通过 资料创新 与 工艺优化,其在 5G、AI芯片、汽车电子 等范畴的应用将持续扩展。

-

石墨模具,石墨治具,石墨夹具,VC石墨模具,电子烧结石墨模具,散热石墨模具,烧结石墨模具,石墨模具加工,高纯石墨模具,石墨模具加厂,石墨模具生产厂家

-

石墨治具,石墨模具,VC石墨模具,石墨夹具,烧结石墨模具,VC烧结石墨模具,散热石墨模具,焊网石墨模具,石墨模具加工,高纯石墨模具,石墨模具加工厂,石墨模具生产厂家

-

石墨治具,石墨模具,高纯石墨模具,VC散热石墨模具,VC扩散焊接石墨模具,VC石墨模具,石墨模具加工,VC石墨模具加工,石墨模具加工厂,石墨模具生产厂家

-

均温板石墨治具,VC石墨模具,VC烧结石墨模具,高精密vc均温板石墨模具,供应VC散热石墨模具,VC扩散焊接石墨模具,高密度耐腐蚀石墨模具 ,石墨模具生产厂家,石墨模具加工

-

高温封装石墨工装夹具,电子烧结石墨模具,烧结石墨模具,二极管封装石墨模具,封装石墨模具,半导体烧结石墨模具,石墨模具,石墨模具加工,高纯石墨模具,石墨模具生产厂家

-

VC石墨模具,石墨模具加工,VC散热石墨模具,均温板烧结石墨模具,VC烧结石墨模具,VC均温板石墨模具,高纯石墨模具,石墨模具,石墨模具加工,石墨模具生产厂家